Марки титана и сплавов

Технический титан

Технический титан производится в виде губки - пористого вещества с насыпной массой 1,5-2,0 г/см3 и очень высокой вязкостью. В зависимости от количества примесей он поставляется под маркировкой ВТ1-00 или ВТ1-0. Первая марка содержит в своем составе 99,58-99,90% Ti, вторая - 99,24-99,70%.

Сплавы титана

В настоящее время известно довольно большое число серийных титановых сплавов, отличающихся по химическому составу, механическим и технологическим свойствам. Наиболее распространенными легирующими элементами являются алюминий, ванадий, молибден, марганец, хром, кремний, олово, цирконий, железо.

Титановый сплав ВТ5 содержит помимо Ti 5% алюминия (Al). Он отличается более высокими прочностными свойствами по сравнению с титаном, но его технологичность невелика. Сплав куется, прокатывается, штампуется и хорошо сваривается. Из марки ВТ5 получают титановые прутки (круги), проволоку и трубы. Его применяют при изготовлении деталей, работающих при температуре до 400 °С.

Сплав титана ВТ5-1 помимо 5% алюминия содержит 2-3% олова (Sn). Оно улучшает технологические свойства материала. Из ВТ5-1 изготавливают все виды полуфабрикатов, получаемых обработкой давлением: титановые листы и плиты, поковки, штамповки, профили, титановые трубы и проволоку. Он предназначен для изготовления изделий, работающих в широком интервале температур: от криогенных до 450 °С.

Титановые сплавы ОТ4 и ОТ4-1 помимо Ti содержат Al и Mn. Они обладают высокой технологической пластичностью (хорошо деформируются в горячем и холодном состоянии) и хорошо свариваются всеми видами сварки. Титан данных марок идет в основном на изготовление плит, листов, лент и полос, а также производятся титановые круги и прутки, поковки, профили и титановые трубы. Из марок ОТ4 и ОТ4-1 изготовляют с применением сварки, штамповки и гибки детали, работающие до температуры 350 °С. Данные сплавы имеют недостатки: 1) сравнительно невысокая механическая прочность и жаропрочность; 2) большая склонность к водородной хрупкости. В марке ПТ3В марганец заменяется на ванадий (V).

Титановый сплав ВТ20 разрабатывали как более прочный материал по сравнению с ВТ5-1 для производства листов. Его упрочнение обусловлено легированием, помимо алюминия, цирконием (Zr) и небольшими количествами молибдена и ванадия. Технологическая пластичность марки ВТ20 невысока из-за большого содержания алюминия. Титан ВТ20 отличается высокой жаропрочностью. Он хорошо сваривается, прочность сварного соединения равна прочности основного металла. Сплав предназначен для изготовления изделий, работающих длительное время при температурах до 500 °С.

Титан ВТ3-1 относится к системе Ti - Al - Cr - Mo - Fe - Si. Он обычно подвергается изотермическому отжигу, который обеспечивает наиболее высокую термическую стабильность и максимальную пластичность. Материал относится к числу наиболее освоенных в производстве. Он предназначен для длительной работы при 400 - 450 °С; это жаропрочный сплав с довольно высокой длительной прочностью. Из него поставляют титановые прутки/круги, профили, титановые плиты, поковки, штамповки.

Применение титана и сплавов

Титан в металлургии называют металлом будущего. Такую популярность он приобрел благодаря своим уникальным качествам. Металл является отличным орудием труда для людей, принимающих инновационные решения все в тех или иных сферах промышленности.

Первыми использовать титан и его сплавы начали в производстве военной техники. Прошли годы, десятилетия, и сегодня его активно применяют в судостроении, химической промышленности, медицине, авиастроении и многих других сферах.

Авиастроение

В современном мире авиационная промышленность является лидером по оборотам использования титанового сырья. Ни в одной сфере промышленности металл не используется в таких масштабах, как в авиастроении. Инновации в этом направлении способствовали «размаху» производства титановых сплавов. Почему именно титан является ведущим сырьем в авиастроении? Дело в том, что физические и химические свойства данного металла являются наиболее подходящими для авиаконструкций.

До второй половины прошлого столетия титан использовался в основном для производства газовых турбин двигателей самолетов. Он являлся оптимальным сырьем для изготовления этих изделий, поскольку отличается повышенной прочностью. В 70-80-е годы сплавы с добавлением данного металла стали с успехом использоваться в производстве разных элементов (деталей) планерной части самолетов. Дело в том, что титан является одновременно прочным и легким по весу сырьем. Изготовленные из него детали весили намного меньше своих стальных аналогов.

В современной авиации титан применяется в качестве материала для обшивки самолетов. Из него же изготавливают те элементы конструкций, которые более всего подвержены нагреву. Силовые детали и части шасси также производятся из титана. Он является основным сырьем для изготовления таких элементов двигателей самолетов, как:

- Лопатки;

- Диски;

- Детали вентилятора;

- Компрессор.

Для производства одного самолета может быть использовано свыше 20 тонн данного металла. К примеру, известный Боинг-787 содержит в себе примерно 2,5 миллионов заклепок из титана. Благодаря этому общий вес авиаконструкции снижается на несколько тонн (если сравнить их со стальными вариантами).

Что еще «готовят» из титановых сплавов в авиационной промышленности? Из них производят:

- Окантовку люков и дверей. Дело в том, что это те области авиаконструкций, в которых происходит накапливание влаги. Благодаря антикоррозионной стойкости титана изготовленные из него дверные окантовки имеют долгий срок службы;

- Обшивку, которая регулярно испытывает на себе неблагоприятное воздействие продуктов сгорания двигателя самолета;

- Противопожарные перегородки;

- Тонкостенные трубопроводы воздушной системы. Титан является наиболее стойким к высоким температурам металлом;

- Настил пола грузовой кабины. Здесь данный металл широко применяется из-за своей высокой прочности и твердости;

- Стойки шасси;

- Кронштейны крыла;

- Гидроцилиндры;

- Диски и лопатки вентиляторов и компрессоров;

- Корпуса двигателей.

Можно с уверенностью сказать, что на сегодняшний день на территории России и стран Содружества не имеется ни одной авиаконструкции, для изготовления которой не был бы использован титан.

Судостроение

Активно используется титан в судостроении. Он является часто применяемым материалом для обшивки судов. Из него изготавливают элементы насосов и трубопроводов.

Главным достоинство данного металла для сферы судостроения является его незначительная плотность. Изготовленные с применением титана морские корабли весят сравнительно мало, при этом легко маневрируют. У титановой судовой техники лучшая дальность хода. Поскольку данный металл стоек к влаге и коррозии, обшивка суда из него никогда не поменяет свой внешний вид и не будет нуждаться в покраске. Изготовленные из титановых сплавов детали морских судов долговечны даже при управлении техникой на больших скоростях.

Поскольку магнитные способности у данного металла слабо выражены, целесообразно его применение в производстве навигационных приборов. «Мечтой» инженеров судостроения является разработка и создание на основе титана немагнитной морской техники. Такие корабли, по их мнению, дадут большой толчок геологогеофизическим исследованиям на просторах океанов. До сих пор препятствием являлось воздействие металлических деталей судов на высокоточные устройства навигации.

Не менее широко применяется титан в качестве сырья для изготовления конденсаторных труб, двигателей турбин и паровых котлов. Поскольку данный металл стоек к коррозии, влаге, высоким и низким температурам, его активно используют в производстве глубоководного оборудования.

Машиностроение

Титановые сплавы широко применяются в производстве теплообменного оборудования, которое так необходимо для энергетической, химической и нефтехимической направлений промышленности. В частности, из этого металла изготавливают трубы для теплообменных агрегатов и конденсаторы турбин. Применение сплавов обеспечивает им долгий срок эксплуатационной службы. Соответственно, достигается ощутимая экономия денежных затрат на проведение ремонтных работ.

Сплавы этого металла обладают антикоррозийной защитой. В этом отношении они превосходят другие сплавы в десятки раз. Стойкость к коррозии позволяет изготавливать титановые трубы с более тонкими стенками. В таких конструкциях лучше проходят потоки тепла. Титан с успехом используют в тепловой и атомной энергетической промышленности во всем мире.

Нефтегазовая промышленность

Применение титановых сплавов целесообразно везде, на земле и под землей, при освоении морских и космических пространств. Большие надежды связывают ученые-инженеры с их использованием при бурении скважин. Богатства земли невозможно добыть, не приложив значительного труда. Иногда для этого необходимо проникнуть на 10-20 километров в глубину земли. Поскольку обычные трубы, применяемые для бурения, не выдерживают такой нагрузки, приходится искать варианты решения данной проблемы. По мнению специалистов, именно титановые трубы в силу своей прочности способны осилить погружение в земную кору на такую большую глубину. Использование конструкций из титана позволяет значительно увеличить интенсивность добычи и объемы извлекаемых богатств, содержащихся в недрах земли. В современном мире титановые сплавы широко применяются в производстве агрегатов, целевое назначение которых – эффективное освоение месторождений нефти и газа. В частности, из них изготавливают:

- Глубоководные бурильные установки;

- Добывающие установки;

- Насосы;

- Трубопроводы;

- Теплообменные конструкции и агрегаты;

- Сосуды высокого давления и др.

Специалисты считают: необходимо всячески стремиться к тому, чтобы подавляющее большинство глубоководного оборудования, применяемого при добыче нефти и газа, производилось именно из сплавов данного металла. Свое мнение они аргументируют наличием у титана таких свойств, как стойкость к образованию коррозии в условиях долгого пребывания в морской воде. Потому долговечными в работе будут следующие конструкции, изготовленные из него:

- Трубы;

- Отводы;

- Фланцы;

- Тройники;

- Переходы для систем забортной и балластной воды.

Медицина

Одно из лидирующих мест по спросу на титановые сплавы занимает медицина. Сверхпрочный металл ценят практически во всех направлениях данной сферы: в ортопедии, кардиологии, стоматологии, нейрохирургии. Такой интерес к нему неудивителен. Самые прочные хирургические инструменты производятся именно с добавлением данного сырья.

Не секрет, что современное общество ведет активный во всех отношениях образ жизни. Естественно, это не может не сказываться на человеческом организме. Распространенной проблемой сегодня являются переломы, ушибы, трещины и другие повреждения открытого и закрытого типа. Случиться такое может и в процессе спортивных тренировок, и в результате аварии, и как результат чрезвычайных происшествий. Для ликвидации последствий таких несчастных случаев нужно не только оказание медицинской помощи, но и ношение специальных ортопедических конструкций и имплантов. Огромное преимущество титана перед рядом других металлов заключается в том, что он способен в короткие сроки вживляться в человеческий организм. Самое главное – что титановые импланты и протезы способны не только быстро «породниться» с тканями в теле человека, но и не вызывают никаких побочных эффектов. К применению данных конструкций нет противопоказаний ( в силу их безопасности для костной и мышечной систем организма). Они гипоаллергенны и не подвержены распаду . На них не оказывают влияния ни жидкости в организме, ни мягкие и твердые ткани, ни лекарственные средства, употребляемые человеком. Титановые ортопедические конструкции в силу своей прочности и надежности имеют внушительный срок службы. В этом отношении они превосходят алюминиевые и железные аналоги в несколько раз.

С успехом применяется титан и в стоматологии. Из него изготавливают столь популярные сегодня имплантанты. Данные конструкции способны вживляться в челюсть, таким образом создавая на ранее пустующем месте основу для наращивания верхней части зуба.

А благодаря применению титановых протезов, имитирующих внутриушные косточки, стало возможным вернуть слух! Для кардиологов титан важен как материал, из которого изготавливаются корпусные части электронных стимуляторов сердца и дефибрилляторов.

Уникальное качество данного металла, которое важно с точки зрения медицины, - это его немагнитность. Благодаря этому пациентам, носящим титановые протезы, можно без всяких опасений проводить физиотерапевтические процедуры с использованием магнитных и электротоковых медицинских аппаратов.

Спорт

Не менее, чем в других сферах, популярны титановые сплавы в спорте. Металл успешно применяют в производстве спортивных приспособлений и оборудования. Широкий спрос на него обусловлен его низкой массой и сверхпрочностью.

Не секрет, что несколько десятков лет назад мир увидел уникальное по тем временам изобретение – велосипед. Именно тогда титан был впервые использован в качестве основного материала спортивного инвентаря. Но если в то время титановыми были корпуса велосипедов, то современные модели украшают тормоза и пружины сидения из данного металла.

Япония стала новатором в использовании титановых сплавов. В этой стране из них изготавливают клюшки для гольфа. Одновременно легкие и прочные, они отлично помогают справиться спортсмену с целью – попасть в лунку. Хотя такие клюшки имеют существенную стоимость. Титановые мячики для гольфа обойдутся также дороже обычных.

Мало кто знает, но многие приспособления альпинистов и туристов часто выполняют из титана. Даже посуда. Это, в принципе, понятно. Прочные чашки и тарелки не разобьются в походных условиях. Переносные печи, ледорубы, стойки для палаток – все это изготавливается из титана.

Также его применяют в производстве:

- Ножей для подводного плавания;

- Лезвий для коньков;

- Пистолетов для спортивной стрельбы и др.

Другие области применения

Диоксид титана активно используется в производстве лекарственных препаратов как окрашивающее вещество. А в бьюти-индустрии с его добавлением создаются кремы, гели, шампуни и многие другие средства по уходу за кожей и волосами. Диоксид титана применяется также в производстве зубных паст. Для чего? В целях повышения отбеливающего эффекта этого средства гигиены зубов. Из диоксида титана изготавливают резину, пластмассу, тугоплавкие стекла и даже драгоценные камни. Из всего вышесказанного следует, что нельзя недооценивать несомненную пользу титана и его сплавов. Современный человек использует массу предметов и вещей, в составе которых находится этот металл.

Производство металлического титана

Процесс получения металлического титана осуществляется в несколько стадий:

- добыча руды;

- ее обогащение и получение концентрата;

- восстановление чистого металлического титана.

Получение титанового концентрата

Титан в том или ином виде содержится во многих природных минералах. Однако для промышленного применения пригодны далеко не все из них. Содержание Ti в рудах должно быть достаточным, а процесс извлечения металла не должен представлять чрезмерных трудностей.

Среди минералов, пригодных для промышленного получения металла, стоит выделить следующие:

- ильменит - содержит до 36% Ti;

- рутил - самый богатый титаном минерал (до 60% Ti);

- титаномагнетиты;

- лопариты;

- титанит (сфен);

- перовскит.

Перед переработкой руды с целью получения концентратов, содержащих в достаточном количестве соединения титана, она подвергается обогащению. Ti входит в состав концентратов в виде двуокиси титана TiO2 или его галлоидных соединений (титан + галоген) - четыреххлористого титана TiCl4, иодида титана TiJ4. Наибольшее распространение в промышленном производстве титана получил TiCl4. В настоящее время существует большое количество способов обогащения руд, но выбор конкретного зависит от природы, состава и структуры титансодержащего минерала.

Для титаномагнетитов применяются либо магнитная сепарация, либо металлургический передел. Если руда представляет собой механическую смесь ильменита с магнитным железняком, то в таком случае можно использовать магнитное поле для ее обогащения. В общем случае магнитная сепарация представляет собой технологию разделения материалов на основе различия их магнитных свойств и различного поведения материалов в зоне действия магнитного поля. С ее помощью, как правило, выполняется удаление из материалов нежелательных включений, например, примесей. В рассматриваемом случае данный метод позволяет извлечь из концентрата оксид железа Fe3O4. Если титаномагнетит представлен в виде твердого раствора Fe3O4 и FeO·TiO2, то для его обогащения применяется металлургический передел, а именно плавка. В основе этого способа лежит различная восстанавливаемость углеродом (C) окислов железа и титана. Условия протекания процесса и состав шихты подбираются таким образом, чтобы в результате железо было восстановлено, а соединение титана осталось в концентрате. С помощью такого передела обогащается также ильменит.

Еще одним способом отделения железа (Fe) от титана (Ti) является дробное хлорирование. Условия процесса (как правило, температура) подбираются таким образом, чтобы с хлором (Cl) взаимодействовало только железо (Fe), а двуокись титана находилась в остатке.

Флотация и мокрое обогащение по удельному весу применяются для обработки руд россыпных месторождений, в том числе для отделения ильменита от пустой породы.

Комплексные титановые руды (содержат в своем составе несколько металлов) сложнее всего поддаются обогащению. В зависимости от их состава технология обработки в каждом конкретном случае выбирается индивидуально.

Для получения TiO2 из богатых руд хорошо зарекомендовал себя метод сернокислого разложения. Его суть заключается в обработке минералов серной кислотой при нагревании. В результате Fe удаляется из концентрата в виде двухвалентного железа.

Описанные выше способы направлены на получение двуокиси титана - TiO2. Данный концентрат может служить исходным сырьем для дальнейшего производства металлического Ti, однако чаще для указанных целей используют четыреххлористый титан - TiCl4. Это объясняется тем, что Ti имеет большое сродство к кислороду (O), который растворяется в титане, и даже его незначительное содержание в металле приводит к существенному увеличению хрупкости последнего.

TiCl4 может быть получен разными способами. Одним из них является хлорирование TiO2. В некоторых случаях хлорированию подвергается карбид титана (TiC). Преимуществом данного способа является низкая температура процесса (около 200 °С), т.к. при температурах более 700 °С хлор начинает сильно разрушать обычные конструкционные материалы. После хлорирования выполняется очистка четыреххлористого титана от примесей, среди которых можно выделить SiCl4, FeCl3, HCl, Cl и другие.

Производство металлического титана

После выделения из руд титановых концентратов требуется получить чистый металл. Для этого используется реакция восстановления. Однако в виду высокой химической активности титана, особенно в расплавленном виде, данный процесс имеет ряд требований и ограничений. Титан обладает большим сродством к кислороду, азоту и углероду. Наличие данных элементов даже в небольших количествах существенно повышают хрупкость Ti, что препятствует его дальнейшей обработке давлением. При значительном содержании N и С вместо чистого металла получаются нитрид и карбид. Поэтому необходимо исключить доступ указанных элементов в реакционную среду при восстановлении титана.

Исходным сырьем в процессе восстановления чистого металла являются:

- четыреххлористый титан TiCl4;

- двуокись титана TiO2;

- иодид титана TiJ4.

В промышленном производстве наибольшее распространение получил TiCl4, т.к. в наименьших количествах содержит неблагоприятные примеси, а процесс его переработки обладает оптимальными технико-экономическими показателями.

Тем не менее, металлический титан, полученный как из TiO2, так и из TiCl4, требует дальнейшего рафинирования с целью уменьшения массовой доли вредных примесей.

Восстановление четыреххлористого титана

Основным восстановителем Ti из TiCl4 является Mg. Для проведения необходимых реакций используются специальные реакторы, в которых создана среда инертного газа аргона. Восстановление титана ведется при температуре не более 800 °С. В результате взаимодействия TiCl4 с Mg выделяется MgCl2 и чистый металл в виде частиц, которые под действием температуры спекаются в рыхлую массу. Эта масса помимо титана содержит избыточный магний, а также MgCl2. Для их отделения выполняется обработка в вакууме при высокой температуре (925 °С), в результате которой Mg и MgCl2 испаряются и остается чистая титановая губка.

Титан, полученный магниетермическим способом, содержит до 0,2% O и до 0,1% N. В настоящее время описанный метод является наиболее востребованным в промышленности для производства металлического Ti.

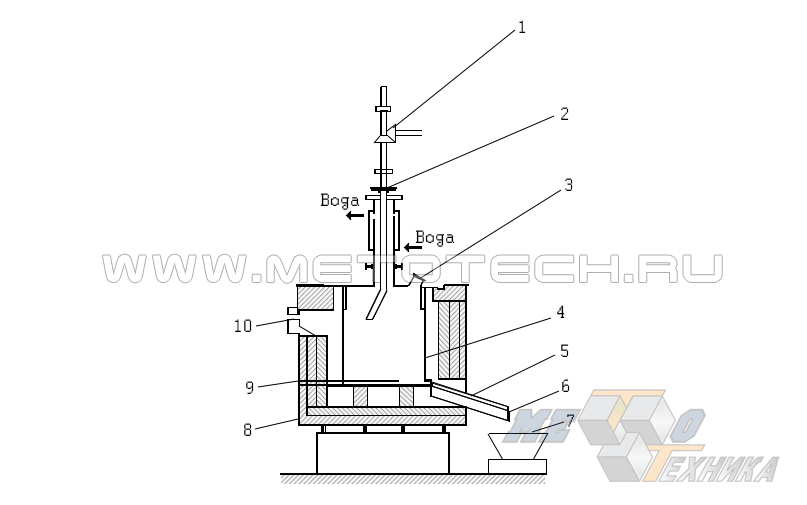

Схема усовершенствованного аппарата для магниетермического получения ковкого титана

Восстановление двуокиси титана

Среди потенциальных восстановителей TiO2 можно отметить следующие: углерод, натрий, кальций, магний. Наиболее чистый металл получается при использовании Mg и Ca.

Процесс производства металлического титана с помощью магния выполняется по следующей схеме:

- восстановление TiO2 магнием при температуре 1000 °С;

- выщелачивание в 5%-ной HCl;

- удаление магния отгонкой в вакууме при температуре 1250 °С, а затем 1450 °С;

- восстановление кальцием при температуре 1000 °С;

- выщелачивание в 5%-ной HCl;

- дегазация при температуре 840 °С.

Она обеспечивает получение металлического Ti с содержанием 0,16-0,2% O; 0,05-0,07% Ca; 0,01-0,03% Mg.

Также хорошие показатели конечного продукта дает гидридный метод восстановления TiO2. Он основывается на взаимодействии двуокиси титана с гидридом кальция (CaH2). В результате получается окись кальция и гидрид титана, который в дальнейшем разлагается при нагревании, выделяя водород и освобождая металлический титан. Реакция проводится в атмосфере водорода или инертного газа.

Термическая диссоциация иодида титана

В этом способе используется способность титана уже при сравнительно низких температурах вступать в реакцию с парами иода, образуя TiJ4, который при более высоких температурах диссоциирует (разлагается) на металлический титан и иод.

Для воплощения рассмотренного подхода в жизнь применяются специальные реакторы. По сути, данным способом выполняется удаление вредных примесей (O, N, C) из титана. В общем случае это называется рафинированием. Осаждение Ti выполняется на титановую нить, в результате чего получается компактный пруток, не требующий дальнейшего уплотнения плавкой или другими способами.

Описанный метод позволяет получать титан очень высокой чистоты, однако, является мало производительным и дорогим.

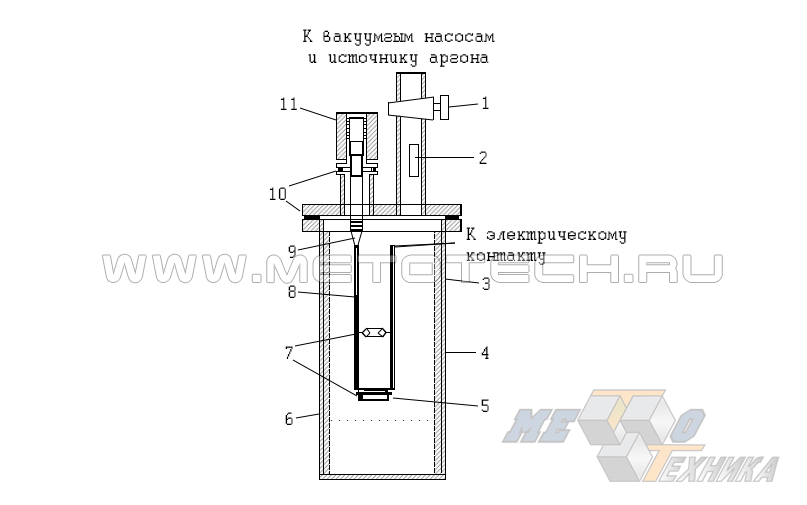

Схема типового реактора для рафинирования титана иодидным методом

Производство компактного титана

Металлический титан производится в виде порошка или губки. Эти формы выпуска являются промежуточными в технологической цепочке изготовления изделий из титана и титановых сплавов. Для производства круглого и плоского проката, востребованного промышленностью, к которому относятся прутки, проволока, листы, фольга, трубы и другие полуфабрикаты, материал должен обладать достаточной пластичностью и плотностью. Для приданияю титану и его сплавам указанных свойств выполняется их переработка.

К основным способам получения компактного ковкого Ti относятся следующие:

- плавка;

- порошковая металлургия;

- прокатка в оболочке.

Плавка

Свойства титана накладывают большое количество ограничений на данный технологический процесс. Во-первых, высокая склонность титана к взаимодействию с кислородом и азотом требует проведения плавки без доступа перечисленных газов. Во-вторых, высокая химическая активность Ti особенно в расплавленном виде сильно ограничивает выбор материалов (огнеупоров), из которых могут быть изготовлены элементы печей, имеющие контакт с расплавленным металлом.

Среди большого количества материалов, применяемых для изготовления тиглей, при плавке титана целесообразно использовать только двуокись циркония (ZrO2), двуокись тория (ThO2) или графит. Такие популярные огнеупоры, как Al2O3, CaO, BeO, которые хорошо работают в традиционном металлургическом переделе металлов, при плавке титана вступают с ним в активное химическое взаимодействие, что приводит либо к разрушению тигля, либо к серьезному загрязнению Ti.

Непосредственно плавка металла выполняется в индукционных или дуговых электрических печах. В первом случае нагрев заготовок происходит за счет токов высокой частоты, во втором нагревательными элементами являются стержни из тугоплавких металлов, например, вольфрамовые электроды, или прессованные титановые прутки. Средой, в которой протекает процесс, служит аргон. Также переплав может осуществляться в вакууме.

В качестве способов выплавки компактного титана, которые за счет изменения технологического процесса позволяют повысить чистоту производимого металла, можно выделить бестигельную, капельную и автотигельную плавку. В них предусмотрено уменьшение времени контакта расплавленного Ti с другими частями оборудования, а также его перемешивание для однородной плавки всей заготовки.

Основным достоинством рассматриваемого метода производства компактного титана (плавки) является возможность получения заготовок очень больших размеров.

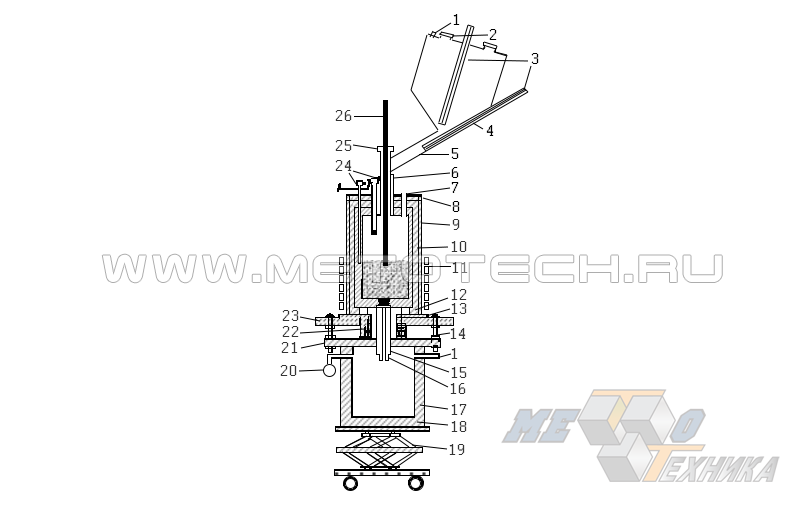

Схема индукционной печи с защитной атмосферой для плавки в графитовых тиглях слитков титана весом до 300 кг

Методы порошковой металлургии

Рассматриваемый подход позволяет избегать трудностей, характерных для плавки. Однако максимальные размеры изделий, которые можно получить с помощью методов порошковой металлургии, существенно уступают размеру слитков, произведенных с помощью плавки. Еще одним плюсом данной технологии является то, что она позволяет существенно сэкономить материал при производстве продукции. Отходы в этом случае составляют в среднем 25% веса готового изделия, в то время как расход металла при изготовлении деталей из поковок превышает массу изделия в 5-10 раз.

В основе технологического процесса лежат 2 операции: прессование и спекание. За счет варьирования их параметров можно влиять на свойства конечного материала. Для прессования выбирается давление, а для спекания - температура и продолжительность. Так существует схема, при которой титановый порошок прессуется под давлением 7750 кг/см2 и спекается в вакууме при температуре 1000 °С в течение 16 часов. Есть подходы, подразумевающие многократное спекание.

На выходе данного технологического процесса получаются пластичные ковкие брикеты (штабики) или стержни, которые являются полуфабрикатами для дальнейшей переработки в стандартные типы продукции плоского и круглого сечения. Также существует возможность спекать непосредственно готовые детали сложной формы.

Даже при спекании титана в вакууме есть опасность его загрязнения вследствие переноса примесей со стенок сосуда, в котором выполняется операция, через газовую фазу. Основным химическим элементом, который может перейти в изделие подобным образом, является кремний (Si), так как спекание выполняется, как правило, в кварцевых трубках.

Прокатка в оболочке

Еще одним технологичным способом производства компактного титана является прокатка в оболочке. Как и в способе, описанном в предыдущем пункте, исходным сырьем является порошок титана. Только при прокатке в оболочке отсутствует фаза прессования и устраняется необходимость спекания в вакууме.

В рассматриваемом технологическом процессе титановый порошок заключается в железный контейнер (оболочку), который герметизируется сварными крышками. После выполняется нагрев контейнера до температуры 800-900 °С и выполняется его прокатка стандартным способом. Далее оболочка удаляется, и остается брикет ковкого титана.

При данном способе производства компактного Ti необходимо соблюдать ряд условий. Нагрев контейнера должен выполняться строго до определенной температуры. При ее превышении уже до 1000 °С поверхностный слой железотитанового сплава (возникает при контакте титанового порошка и железной оболочки) плавится, что затрудняет его удаление из конечной продукции. При температуре ниже 800 °С уплотнение частиц из-за малых скоростей диффузии протекает неэффективно. Также необходимо минимизировать количество остаточного воздуха, которое неизбежно заваривается вместе с порошком в контейнер, и провести откачку водорода, который всегда в растворенном виде присутствует в порошке титана. Наличие H может существенно повысить хрупкость металла.

Из достоинств данного метода можно отметить большую плотность производимого титана по сравнению с полученным методами порошковой металлургии, а также потенциально большие размеры получаемых заготовок.