1. КАРБИДЫ

1.1. Определение и общие характеристики

Карбиды (от лат. carbo – уголь) – группа стойких химических соединений, образуемых металлами в связке с углеродом (С). К карбидам относят также углеродные соединения некоторых неметаллов, в частности, бора (В) и кремния (Si). Углерод в составе карбидов характеризуется более высокой степенью электроотрицательности в сравнении с прочими составляющими, что дает основания не причислять их к категориям оксидов и галогенов.

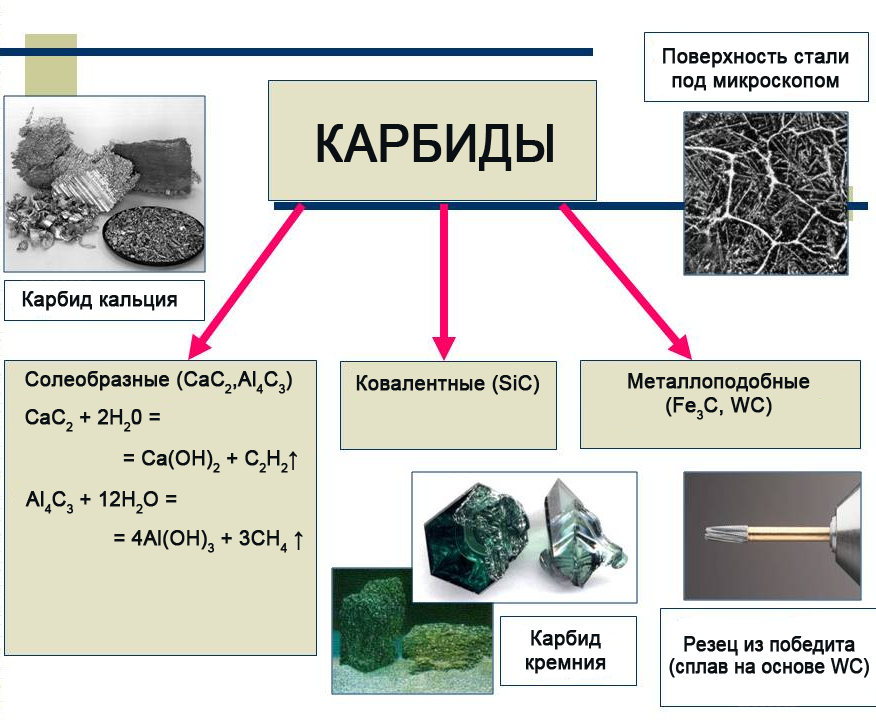

Наиболее значимыми в практическом отношении технологическими качествами карбидов считаются высокие показатели их прочности, термостойкости, химической инертности. Так, карбиды WC/W2C, TaC, TiC, MoC, ZrC, B4C и SiC, сравнимые твердостью с корундами, не разлагаются даже в режиме экстремальных температур и слабо растворимы в самых агрессивных кислотных средах. Для получения карбидов могут использоваться как непосредственно чистые элементы, так и различные методы синтеза (углеродное восстановление, осаждение из газовой фазы, электролиз расплавов солей и т.д.). Промышленными партиями карбиды выпускают в порошкообразном виде (категория спеченных карбидов) или как специальные отливки (категория литых карбидов) (рис. 1)

Рисунок 1. Образцы промышленных карбидов.

1.2. Общефизические свойства карбидов

Наряду со многими другими соединениями элементов таблицы Менделеева, карбиды имеют определенную гамму свойств, обуславливающих их востребованность в строительной, промышленной и горнодобывающей сферах деятельности.

К категории важнейших общих качеств, которыми характеризуются все промышленные карбиды, можно отнести следующие. 1. Высокие показатели твердости — в сравнении с чистыми элементами их карбиды отличаются значительно большей твердостью, что делает возможным применение в различных промышленных сферах. Так, одними из самых твердых веществ считаются вольфрамовые карбиды (9 из 10 баллов по шкале Мооса, используемой для определения твердости минералов). 2. Более высокая Т° плавления в сравнении с аналогичным показателем соответствующих чистых металлов и неметаллических карбидообразующих элементов. 3. Сопротивляемость коррозионным воздействиям и негативному влиянию атмосферных факторов. 3. Высокая степень теплопроводности и термостойкости.

1.3. Способность к гидролизу

Многие карбидные соединения реагируют с Н2О. Некоторые (наприм., карбид Са) – гидролизуются сразу, без дополнительных операций, иные – только в контакте с водяным паром, разогретым до температур свыше 1000°С (наприм., в случае с карбидом Si – до 1850°С). Способность к реагированию при этом обуславливается характером атомарных связей. В результате взаимодействия карбидов с водой могут быть образованы те или иные углеводороды вследствие диффузии водорода из Н2О с углеродом, содержащимся в карбиде.

Предугадать состав получаемых углеводородов (возможно образование предельных и непредельных композиций), вполне реально, учитывая валентность углерода, который содержится в составе исходного вещества

Так, в составе молекулы карбида кальция СаС2 содержится ион углерода C22-. Следовательно, существует возможность реакции присоединения к нему двух положительно заряженных ионов водорода, в результате чего будет происходить выделение ацетилена C2H2. Аналогичным путем из алюминиевого карбида Al4C3 станет выделяться метан CH4. Почему именно метан, а не, как, вроде бы, должно случиться, пропан C3H12, ведь ион углерода в данном случае имеет отрицательный потенциал 12-? Ответ не сложен: предельное количество атомов Н определяют формулой 2n+2, где n – показатель количества атомов С.

1.4. Классификация по типам

Поначалу карбиды принято было классифицировать, ставя во главу угла их стойкость к воздействию Н2О и кислотных сред, а также по характеру газов, выделяемых при разложении.

Принятую позднее классификацию, актуальную по сегодняшний день, основывают на типе межатомной связи, обуславливающей набор конкретных свойств. Согласно ей карбиды условно подразделяют на три основных типа: солеобразные с ионной связью, ковалентные и металлоподобные (рис. 2).

Рисунок 2. Типология карбидов.

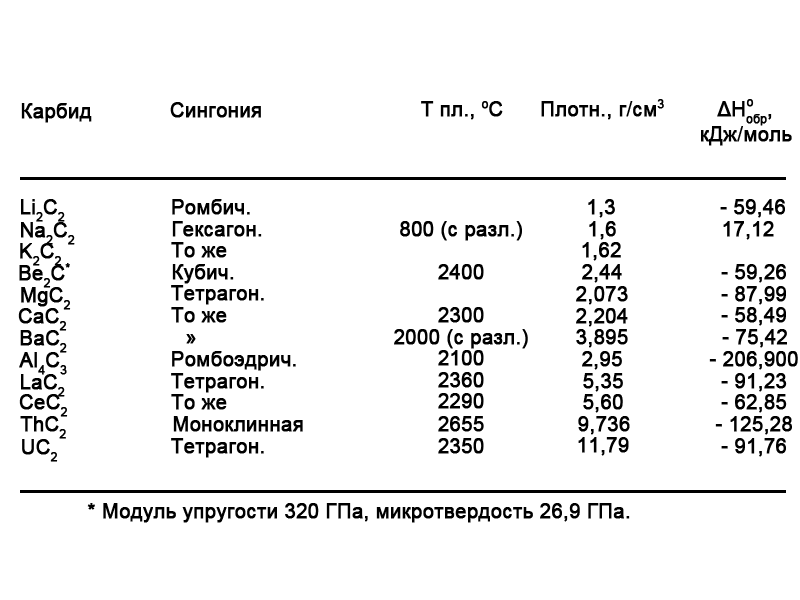

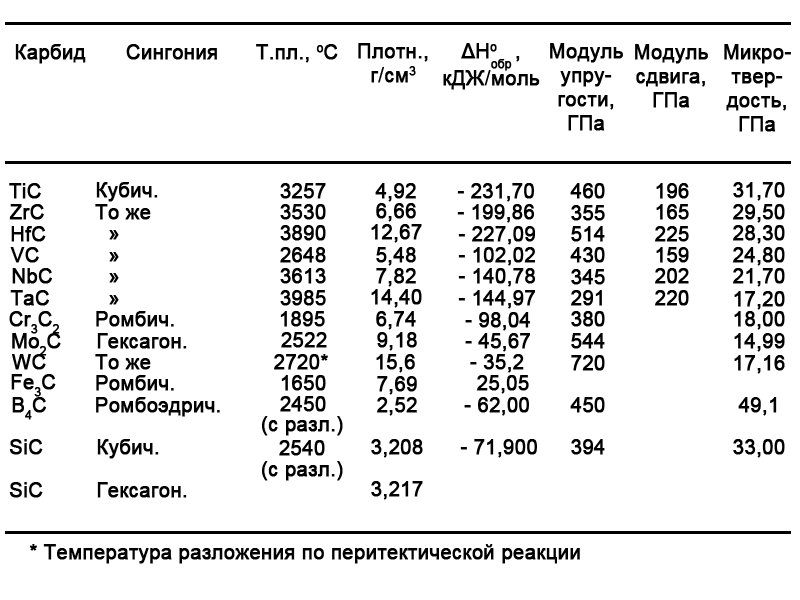

В таблицах 1 и 2 приведены, соответственно, наборы основных характеристик ионных, а также ковалентных и металлоподобных карбидов.

1.4.1. В состав первого типа входит категория т. наз. солеобразных карбидов, главным отличительным признаком которых является наличие ионной связи.

Данные карбиды образованы металлами щелочной и щелочноземельной групп, редкоземельными элементами, актинидами, а также алюминием. Они широко востребованы для корректирования химических реакций (используются с целью раскисления, восстановления и катализации).

Солеобразные (ионные) карбиды, вступая во взаимодействие с Н2О и водокислотными средами, активно разлагаются с выделением значительного объема метана (CH4) либо ацетилена (С2Н2) и образованием различных углеводородов, сопровождаемым выпадением в осадок металлических гидроксидов. По данному признаку их, в свою очередь, подразделяют на 2 подтипа – метанидов и ацетиленидов.

Кристаллы метанидов – бесцветные и прозрачные — в соединении с водой и кислыми водными средами разлагаются с выделением CH4. К наиболее востребованным метанидам относятся карбиды MgС2, Mg2C, Al4C3 и Be2C.

Ацетилениды в ходе гидролиза выделяют ацетилен (этин) С2Н2. Наиболее популярен метод получения ацетилена путем гидролиза карбида кальция: СаС2 + 2Н2О ® Ca(OH)2 + С2Н2. Вот почему среди ацителенидов едва ли не самым актуальным в промышленном отношении, особенно для газосварочных процессов, считают именно карбид СаС2, нередко именуемый в обиходе «топливом для сварки».

Генерируемый при гидролизе СаС2 ацетилен С2Н2 незаменим для газосварки и резки тугоплавких металлов, поскольку в кислородной среде Т° пламени ацетиленовой горелки может достигать 3200°С и даже превышать это значение, что, в среднем, более чем вдвое выше, чем Т° плавления самих металлов.

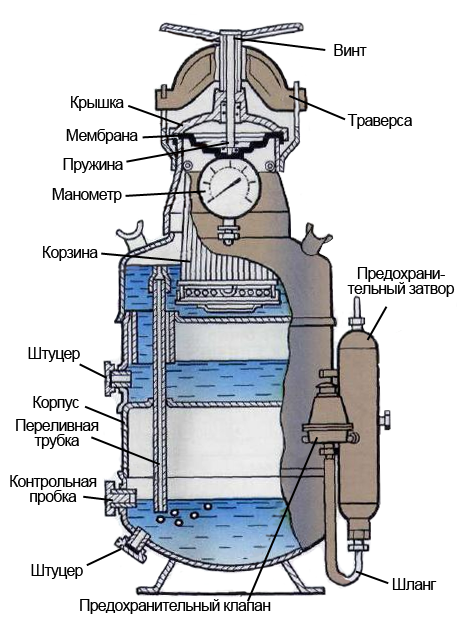

Для обеспечения безопасной работы с ацетиленом его производство на основе СаС2 осуществляют с применением специальных генераторов (рис. 3).

Рисунок 3. Сварочный генератор ацетилена.

Корпус устройства состоит из пары последовательно расположенных в вертикальной плоскости камер: нижней промывочной и верхней газогенерирующей с жестко приваренной крышкой, через отверстие в которой в закрепленный под крышкой короб вставляют корзинку с СаС2. Крышка герметично притягивается к верху горловины и фиксируется винтом.

В генератор заливают воду, пропускаемую сквозь короб. С2Н2, образуемый в ходе гидролиза, через переливную трубку поступает в заполненный водой бак промывочной камеры. Проходящий через водяной затвор ацетилен подвергается охлаждению и через клапанное устройство поступает в шланг, соединенный с горелкой либо резаком.

Чтобы избежать вступления промышленных партий СаС2 в реакцию с атмосферными парами Н2О и неконтролируемого выделения в атмосферу ядовитого и крайне пожароопасного ацетилена, хранение СаС2, согласно нормативам, регламентируемым ГОСТ 1460-81, осуществляют в азотной среде, в герметичных стальных барабанах емкостью 100 дм3, изготавливаемых по ГОСТ 5044-79 (рис. 4).

Рисунок 4. Стальные герметичные емкости с упакованным в них карбидом кальция, предварительно уложенным в заполняемые азотом полиэтиленовые пакеты.

Заполненную СаС2 тару, в свою очередь, хранят только в закрытых помещениях, имеющих соответствующий класс пожарной безопасности, строго соблюдая весь комплекс соответствующих мер.

Выделение С2Н2 происходит также в ходе гидролиза Na2C2, К2С2 и других ацетиленидов.

Все металлы щелочной группы гидролизуются очень активно. Так, при соединении СаС2 с Н2О сразу же возникает сильный взрыв с мгновенным разложением образующегося С2Н2 и выделением свободного углерода. Поэтому реакцию К2С2 + 2Н2О ® 2КОН + С2Н2 проводят, постепенно пропуская над карбидным слоем водяной пар.

В некоторых случаях возможно получение карбидов ацетиленидного типа путем прокачки С2Н2 сквозь растворы металлических солей (например, карбиды Ag, Cu (1), Au, Hg и др). Ацетилениды получают также воздействием С2Н2 на свободные щелочные металлы.

1.4.2. Ко второму типу причисляют линейку т. наз. ковалентных карбидов, образуемых кремнием (SiC) и бором (B4C, B12C3).

В периодической таблице данные элементы соседствуют с углеродом, чем обусловлена близость размерных атомарных характеристик и свойство электроотрицательности.

Образование данных соединений происходит при частичном замещении в алмазной кристаллорешетке атомов С на атомы B и Si, чем обусловлена их близость к алмазу по ряду физико-химических свойств, включая исключительную твердость и жаростойкость, прочность межатомных связей, химическую нейтральность. Набором этих и других полезных качеств обусловлена промышленная ценность карбидов Si и B.

Так, важнейшей областью применения ковалентных карбидов является изготовление на их базисе сверхтвердых сплавов, близких по твердостным показателям к корундам (рис. 5).

Рисунок 5. Получение сверхтвердых сплавов на базисе ковалентных карбидов методом плавки в индукционной печи.

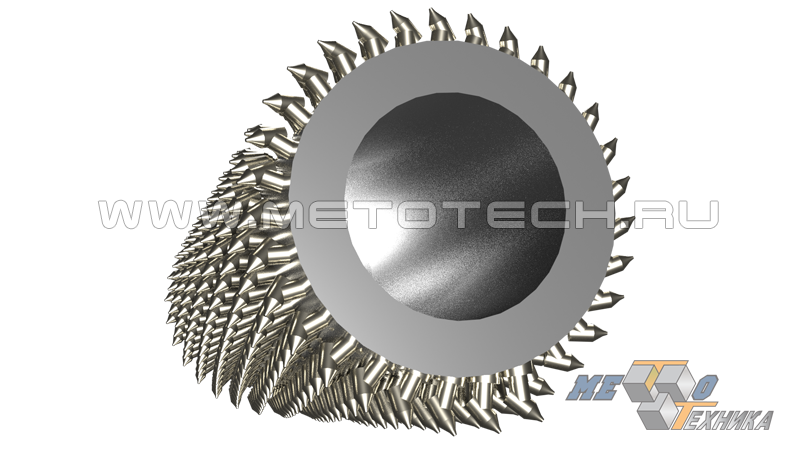

На базе ковалентных карбидов осуществляется и производство шлифовально-полировальных абразивных кругов для обработки металлических поверхностей (рис. 6), а также линейки огнеупоров и нагревательных элементов, без которых становятся невозможными высокотемпературные производственные технологии.

Рисунок 6. Сверхтвердые абразивные круги из карбида В4С.

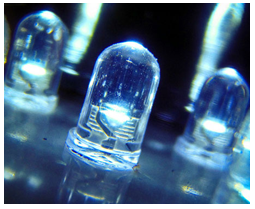

Широко используют группу карбидных соединений данного типа в производстве полупроводниковой продукции (рис. 7).

Рисунок 7. Карбид кремния, обладая свойствами полупроводника, широко используется в производстве светодиодов.

На основе бора образуется два карбида, имеющих четко выраженную структуру – это В4С и В12С3. Наиболее используемым в промышленных целях является первый из них, имеющий вид черных кристаллов с присущим им характерным блеском. Данный карбид в композиции с изотопом 10В применяют в качестве необходимого для атомной энергетики поглотителя нейтронов.

Чистый кристаллический карбид SiC (карборунд) бесцветен. Тем не менее, при наличии тех или иных примесей, кристаллы карборунда могут иметь широкую гамму цветовых оттенков, вплоть до темно-бордового, густо-фиолетового или даже черного. По кристаллической структуре SiC схож с алмазом: его получают путем замены половины атомов С в решетке алмаза на атомы Si. Карбид кремния в сравнении с карбидами бора более хрупок, но зато он более стоек в химическом отношении, окисляясь только при Т° >1000°С и частично растворяясь лишь в царской водке (смесь соляной и серной кислот). SiC получают только искусственным путем: в природе он почти не встречается, за исключением разве что ничтожного количества чрезвычайно редкого минерала — муассанита, имеющего внеземное (метеоритное) происхождение.

1.4.3. К третьему типу причисляют категорию металлоподобных карбидов, образуемых металлами IV–VII групп таблицы Менделеева, а также Co, Fe и Ni.

Металлоподобные карбиды имеют иную структуру, чем солеобразные и ковалентные. В их кристаллорешетках атомы С, отличающиеся скромными размерными параметрами, не объединены с атомами металлов, свободно размещаясь в промежутках между ними. Данный фактор обуславливает разнообразие химсостава карбидов даже в рамках одного металла. Так, на базе Cr могут быть образованы карбиды Cr3C2, Cr4C, Cr7C3 и другие. Именуемые еще карбидами внедрения, подобные вещества обычно имеют высочайшую степень жаропрочности и твердости. Уместно подчеркнуть, что карбиды TaC и HfC являются самыми тугоплавкими из всех химических соединений, имея, соответственно, Т° плавления 3986 и 3892 °С.

Карбидам металлоподобного генеза присущи также высокие значения электропроводности и невосприимчивости к воздействию агрессивных сред. Вот почему их столь актуально применять в различных металлургических отраслях, в т.ч. в порошковой металлургии. Так, в частности, с помощью карбидов Fe3C, Cr3C2 и MoC осуществляют поверхностную цементацию сталечугунных изделий, а на базисе карбидов WC, TiC, TaC, VC с демпфирующими добавками Со и других смягчающих химических элементов производят твердые сплавы, необходимые для нанесения термостойких покрытий на детали машин и механизмов, производства электротехнической продукции, металлорежущего и породоразрушающего оборудования.

Среди металлоподобных карбидов наиболее значимыми с практической точки зрения являются карбиды вольфрама.

2. КАРБИДЫ ВОЛЬФРАМА

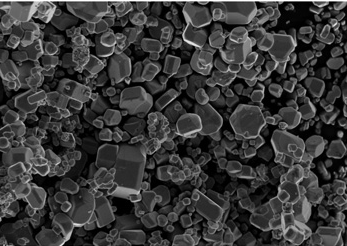

Вольфрамовые карбиды подразделяются на две разновидности – монокарбид WC и полукарбид W2C. Первый в сравнении со вторым отличается меньшей устойчивостью и твердостью, зато, в противоположность W2C, он образует кристаллы в расплавленном вольфраме (рис. 8).

Рисунок 8. Кристаллы WC под микроскопом.

В отличие от монокарбида WC полукарбид W2C является более термостойким и сравнительно быстро внедряется в твёрдые растворы WC с Fe, Co и др. металлами. Помимо, этого, к полезным свойствам полукарбида вольфрама можно причислить исключительную износоустойчивость.

Для промышленного применения актуально каждое из данных химических соединений.

Набор физикомеханических характеристик WC и W2C определяется их дисперсностью, степенью химической чистоты, а также зависит от технологии получения, и, как следствие, от планируемой сферы практического использования.

2.1. Методы получения вольфрамовых карбидов

К практически значимым причисляют следующие промышленные методы производства карбидов вольфрама.

2.1.1. Метод углеродного насыщения.

Самым распространенным методом получения карбидов WC и W2C является прокаливание смеси сажи с порошком чистого W, восстановленного из WO3, при температуре ≥1300°C

Взятые в требуемом соотношении порошки W и сажи подвергают сухому смешиванию в барабанной или шаровой мельнице, а затем – брикетированию. После этого полуфабрикат прокаливают в печи непрерывного действия, где и происходит процесс карбидизации – химического взаимодействия W и С с целью получения стойкого соединения, в коем атомы углерода пребывают в химически связанном состоянии с атомами металла. Чтобы защитить спекаемую смесь от окисления, синтез карбида проводят в водородной среде. Взаимодействие С и Н в высокотемпературном режиме (≥1300°C) приводит к образованию ацетилена (С2Н2), который мгновенно выгорает. Рабочим тепловым режимом карбидизации для мелкодисперсных порошков W является температура около 1350°C, а для крупнодисперсных – около 1650°C при времени прокаливания 1,5-2,5 часа соответственно. По окончании термообработки партия слегка спекшихся карбидных брикетов поступает в мельницу, где измельчается до состояния порошка, просеиваемого, в конечном итоге, сквозь отверстия калибровочных сит. Релит вольфрамового карбида получают путем расплавления полученных спеченных брикетов с последующим размолом образовавшегося слитка.

2.1.2. Метод углеродного восстановления трехокиси вольфрама с сопутствующей карбидизацией.

Реакция восстановления WO3 осуществляется через газовую фазу в присутствии CO и Н. В отличие от описанного выше, данный метод является комбинированным, объединяя в себе как восстановление, так и карбидизацию W, поскольку в состав исходной шихты добавляют требуемый для синтеза карбида объем сажи.

2.1.3. Метод восстановления соединений W с последующей карбидизацией.

Еще один промышленный метод карбидизации W заключается в нагревании до 860-1100 °C в метано-водородной среде смеси, которую составляет вольфрамовая кислота (моногидрат триоксида вольфрама WO3·H2O) в сочетании с WO3.

2.1.4. Электролиз солевых расплавов.

Карбид вольфрама получают также, подвергая электролизу смеси расплавов тетрабората или карбоната натрия (Na2B4O7·10H2O и Na2CO3 соответственно), фторида лития (LiF) и трехокиси вольфрама (WО3).

2.1.5. Карбид вольфрама монокристаллический.

Получение монокристаллического вольфрамокарбида осуществляется путем выращивания монокристаллов WC из микса Co−40%WC, расплавленного в тигле из Al2O3 при 1620 °C. Расплав после гомогенизации остужают до 1520 °C в низкоскоростном режиме (не более 1−3 °C/мин.) и выдерживают на протяжении 13 час. Затем расплав подвергают охлаждению с последующим растворением образовавшейся кобальтовой матрицы в среде кипящей концентрированной HCl.

2.2. Технологические свойства карбидов вольфрама

К важнейшим технологическим свойствам вольфрамовых карбидов относят высокие значения их твердости (в т.ч. при повышенных температурах), износостойкости и тугоплавкости, обусловленные прочностью межатомных связей в кристаллах WC/W2C. Их, как и карбиды иных твердых металлов, характеризуют также металлическая проводимость и положительный коэффициент электросопротивления.

К основным свойствам чистого монокарбида WC (≥ 98%) можно причислить: предельную прочн. изгиба (МПа) – ≥ 1020; предельную прочн. сжатия (МПа) – ≥ 9510; значение модуля упругости (ГПа) – 69,3; значение ударн. вязкости (кГм\см2) –1,21…1.31; значение твёрдости (Роквелл, HRA) — ≥ 90; значение плотности (г/см2) – 15,1…15,52; значение эрозионн. стойкости (10-6 моль) – 0,31…0,81.

Характерно, что при высоких показателях Т° плавления карбидов WC/W2C, значения их термостойкости являются весьма низкими. Этот кажущийся парадокс можно объяснить жесткостью кристаллической структуры данных соединений, и, значит, почти полным отсутствием терморасширения. В то же время вольфрамокарбидам присущи высокие показатели теплопроводности, возрастающей у WC по мере повышения Т° нагрева вдвое быстрее, нежели у W2С.

Карбиды WC/W2C обладают неплохой электропроводимостью, значение которой у WC почти вчетверо превосходит показатель данного параметра у W2C. По мере нагрева значения удельного электросопротивления обоих карбидов возрастают, а показатели упругости – пропорционально снижаются. Именно поэтому вольфрамокарбиды легко подвергаются электрофизической обработке: при локальном воздействии электрического искрового либо дугового импульса, других высококонцентрированных источников тепловой энергии, наблюдается резкий рост температуры, способствующий размерной деструктуризации этих соединений в обрабатываемой области.

2.3. Практическое применение

Сферы промышленного использования карбидов вольфрама во многом определяются их механическими характеристиками – твёрдостью и хрупкостью. В свою очередь, микротвёрдость зерен зависит, главным образом, от температурного режима, в котором происходит процесс карбидизации. Показатели пористости в данном случае менее значимы. По мере возрастания температурных значений и сопутствующего роста активности атомов W и C дефекты зерен самоустраняются, способствуя увеличению конечной микротвердости соединений. При этом анизотропия свойств проявляется слабее по сравнению с аналогичной характеристикой металлов.

Значения упругости вольфрамовых карбидов являются наивысшими для класса вольфрамо-углеродных соединений, возрастая на фоне роста пористости. Данный фактор важен для карбидосодержащих изделий, которые предполагается эксплуатировать в знакопеременных нагрузочных условиях. Показатели пластичности карбидов WC и W2C малозначительны (≤ 0,016%) и не ухудшают полезных свойств.

Чистые вольфрамокарбиды используют в основном с целью нанесения на металлические детали защитно-упрочняющих покрытий (рис. 9).

Рисунок 9. Деталь с нанесенным на нее покрытием из карбида вольфрама.

Наличие поверхностного карбидовольфрамового покрытия обуславливает значительное повышение устойчивости к износу и эрозионным воздействиям, препятствует образованию окалины. При этом значение фактора хрупкости минимизируется благодаря предельно малой толщине наносимого карбидонасыщенного слоя, исчисляемой десятками микрон.

2.4. Методы формирования карбидовольфрамовых покрытий

Чаще всего применяются такие распространенные технологии формирования тонкослойных карбидовольфрамовых покрытий, как: метод газопламенного напыления; метод плазменного напыления; метод детонационного газотермического напыления.

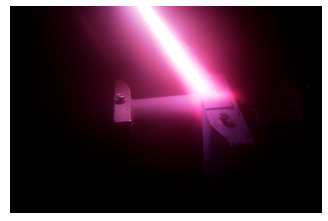

2.4.1. В ходе газопламенного напыления (рис. 10) мелкодисперсный карбидовольфрамовый порошок плавится ацетиленокислородным пламенем, температура которого может достигать 21000°C. При этом частицы в потоке раскаленного газа перемещаются со скоростью от 155 до 215 м/с, обретая высокий энергетический потенциал, что позволяет им быстро заполнять пространство микропустот на обрабатываемой металлической поверхности и формировать на ней при застывании тончайший слой прочного покрытия.

Рисунок 10. Метод газоплазменного напыления.

2.4.2. При всех плюсах метода газопламенного напыления ему присущ весьма значимый минус: кислородонасыщенное пламя горелки выжигает часть углерода. Вот почему, если возникает необходимость формирования покрытий наивысшего качества, предпочтение отдается более высокотехнологичному плазменному напылению (рис. 11).

Рисунок 11. Плазменное напыление.

Исключительно высокая температура плазмы, превышающая 55000°C, исключает возможность проникновения на обрабатываемую поверхность кислорода даже на атомарном уровне, что делает химсостав карбидосодержащего покрытия практически идеальным. Помимо этого, плазменное напыление характеризуется в разы более высокой производительностью в сравнении с аналогичным показателем газопламенного метода, при котором рабочая область нуждается в периодической аргонной очистке от налета шлака, образуемого остаточными продуктами выгорающего углерода.

2.4.3. В основу метода детонационного напыления заложен принцип нагрева частиц напыляемого порошкового материала до высоких температур с последующим их резким ускорением и взрывным переносом на исходную поверхность детали посредством детонации горючей кислородо-углеводородной смеси в герметичной рабочей камере-«стволе» т. наз. детонационной пушки (рис.12).

Рисунок 12. Напыление детонационно-термическим способом.

Детонационный процесс является дискретным и предусматривает поэтапную реализацию отдельных процедур в составе единого цикла (выстрела): ствольная камера детонационной пушки заполняется горючей смесью летучих углеводородов; в камеру пушки подается карбидовольфрамовый порошок мелкой дисперсии; при искровом разряде в камере происходит мгновенное возгорание и взрывная детонация газовой смеси; под воздействием энергии детонации происходит стремительное оседание частиц карбида на исходную поверхность с равномерным формированием слоя карбидовольфрамового покрытия.

Детонационные покрытия, обладая высокой адгезией за счет больших скоростей частиц напыляемого материала (650—1100 м/сек.), имеют плотность, приближающуюся к аналогичному показателю металлокерамики. При этом сама подвергаемая напылению деталь почти не нагревается. Наряду с высочайшей твердостью вольфрамовым карбидам присуща и высокая хрупкость, что ограничивает возможность их механической обработки. Поэтому в чистом виде данные углеродистые соединения используют главным образом для нанесения покрытий. Основной же сферой промышленного применения карбидов вольфрама является создание на их основе высокопрочных вольфрамокобальтовых твёрдых сплавов, содержащих 85-95% WC и 5-14% Co. Широко распространены и комбинированные композиции с добавками карбидов титана и тантала. Тем не менее, содержание карбида вольфрама в таких сложных соединениях остается преобладающим и не может быть ниже 70%.

3. КАРБИДОСОДЕРЖАЩИЕ ТВЕРДЫЕ СПЛАВЫ

3.1. Основные сведения о твердых сплавах

Сами по себе тугоплавкие металлы характеризуются низким пределом прочности. Чрезмерно высокая хрупкость при высочайшей твердости присуща также карбидам тугоплавких металлов – вольфрама (W), титана (Ti), тантала (Ta) и т.д., что затрудняет их механическую обработку. Вот почему в порошковой металлургии прямое использование твердых металлов и их карбидов для непосредственного изготовления деталей (в т.ч. металлорежущего инструмента) весьма ограничено. Для этой цели применяют, главным образом, их сплавы (спеченные и литые) с более мягкими и пластичными металлическими компонентами, образующими демпфирующую связующую среду. В качестве такого связующего компонента в сплавах на вольфрамокарбидной основе обычно выступает кобальт (Со), не оказывающий на карбиды разрушительного воздействия и, что немаловажно, не образующий своих карбидов. Довольно часто, особенно при получении не содержащих вольфрама сверхтвердых сплавов (безвольфрамовые сплавы) демпфирующей связкой служит сочетание никеля (Ni) с примесями таких переходных металлов, как Мо, W, Cr, Nb и т.д. Твердые сплавы (здесь и далее – ТС) обладают набором свойств, присущих одновременно всем входящим в их состав компонентам, что значительно расширяет сферу практического применения подобных композитных материалов.

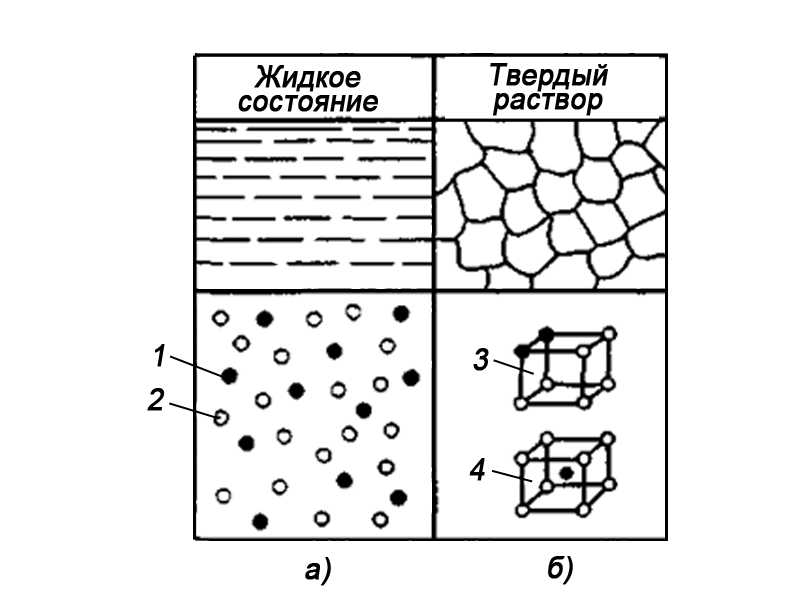

Рисунок 13. Структурная схема элементарной ячейки ТС из металлических компонентов А и В.

- Атомы компонента А (основной растворяемый компонент).

- Атомы компонента В (металлическое связующее-растворитель).

- Структура твердого раствора замещения.

- Структура твердого раствора внедрения.

Поз. а). Структурная однородность расплава (жидкого раствора) присуща большинству образующих его металлов, способных взаиморастворяться в любых процентных концентрациях. В однородном расплаве атомы растворяемого компонента А равномерно распределяются между атомами компонента В, выполняющего функцию растворителя. Лишь некоторые металлы, ввиду значительного размерного несоответствия, ограниченно взаиморастворяются в составе расплава либо вообще не образуют друг с другом жидких растворов даже частично однородной структуры. В ходе отвердевания и кристаллизации компоненты сплавов могут взаимодействовать по-разному.

Поз. б). Переход в твердую агрегатную фазу, однородных расплавов по мере их остывания завершается кристаллизацией твердых растворов. При этом функцию матрицы выполняет сохраненная решетка компонента-связки (растворителя), а основной растворяемый компонент присутствует в ней в виде отдельных атомов, либо замещая атомы растворителя в тех или иных узлах его кристаллической решетки (неупорядоченные твердые растворы замещения), либо располагаясь в междуатомном пространстве матрицы (упорядоченные твердые растворы внедрения). Примерами твердых растворов замещения можно, в частности, считать композиции Ag+Au, Ni+Cu, Mo+W, V+Ti, Al+Cu и др., а твердых растворов внедрения – сочетания металлического матричного компонента-растворителя с растворяемыми неметаллическими элементами (H, С, О, N, В и др.), напр. Fe+С.

Все твердые растворы гомогенны, являясь однофазными системами без поверхностей раздела, в которых отделить друг от друга составляющие их компоненты механическими способами не представляется возможным.

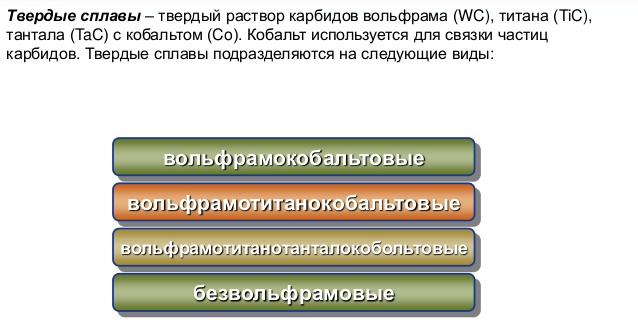

3.2. Общее определение твердых сплавов

В металлокерамических карбидосодержащих сплавах, являющихся твердыми растворами, растворяемыми компонентами служат, главным образом, зерна тугоплавких вольфрамокарбидов (WC и W2C) и/или титанокарбидов (TiC), а матрицей-растворителем (цементирующе-демпфирующим связующим) – металлический Со, Fe или соединение Ni+Мо. Процентная концентрация связки в тех или иных марках металлокерамических сплавов неодинакова и может изменяться в пределах от 3,5 до 16 % от массы состава в целом. Помимо вольфрамо- и титанокарбидов, в производстве твердосплавной промышленной продукции более всего востребованы карбиды Та, Ti, Cr, Mg, Hf, Nb (рис. 14).

Рисунок 14. Определение твердых сплавов и образцы изделий из них.

3.3. Видовые категории твердых сплавов

Большинство металлокерамических сплавов производят из порошкового микса, образуемого тщательным смешением мелкодиспергированных порошков тугоплавких металлических карбидов и чистого металлического связующего (рис. 15). Полученную шихту подвергают формопрессованию, после чего образовавшиеся заготовки спекают.

Рисунок 15. Порошковый микс под микроскопом.

Всю номенклатуру ТС, в зависимости от того, какой состав имеет карбидная фаза, подразделяют на следующие основные видовые категории (рис. 16):- Одно-карбидная – WC + Со (типа ВК – вольфрамовые);

- Двух-карбидная – WC + TiС + Со (типа ТК – титан-вольфрамовые);

- Трех-карбидная WC+TiC+ТаС+Со (типаТТК – титан-тантал-вольфрамовые).

Рисунок 16. Видовые категории твердых сплавов.

Отдельного внимания заслуживает категория, в которую входят безвольфрамовые твердые сплавы (БВТС) типа ТН, где карбидными компонентами служат TiC, HfC, NbC, TaC и карбиды иных тугоплавких металлов, а в роли матричного связующего выступает композиция Ni+Мо. Производство продукции из БВТС обеспечивает возможность замены дефицитных W и Co менее дорогостоящими металлами с целью расширения номенклатурного спектра промышленно-значимой твердосплавной продукции.

Каждую из видовых категорий, в свою очередь, подразделяют на подвиды-марки, имеющие различные химсостав и набор физикомеханических свойств, регламентируемый ТУ 48-19-60-78.

3.3.1. Вольфрамо-кобальтовые сплавы. Сплавы вольфрамо-кобальтовой группы состоят, главным образом, из вольфрамокарбидов, а в качестве матричного связующего в них, как правило, используют чистый Со. В отечественной ПМ эти сплавы обозначают двумя заглавными буквами русского алфавита — ВК (вольфрам-кобальт) и цифрой, указывающей процентную концентрацию Со.

Физикомеханические свойства сплавов ВК определяются размерными параметрами карбидных зерен, количеством Со (от 1,5 до 32 %) в общей массе и технологическими различиями производственных процессов спекания и литья. Укрупнение карбидовольфрамовых зерен делает сплав более вязким и одновременно влечет за собой повышение твердости. При повышении концентрации Со улучшаются прочностно-режущие характеристики, однако ухудшаются прочность и стойкость к износу. Вот почему сплавы с невысокой концентрацией Со (ВК2, ВК3, ВК4), характеризующиеся относительно малыми значениями жесткости и устойчивости к износу, ввиду их невысокой прочности целесообразно применять при изготовления инструмента, предназначенного для чистовой обработки поверхностей.

Наряду с концентрацией Со и параметрами зернистости вольфрамокарбидной фазы, существенное воздействие на комплекс эксплуатационных свойств сплавов ВК оказывает степень их науглероживания. Это можно объяснить тем, что от концентрации С (графита) во многом зависит состав Со-фазы, влияющий, в свою очередь, на условия растворимости W в Со, а значит, и на качественные параметры соединения. Так, переизбыток С в сплаве ухудшает его износостойкость, а недостаточное количество данного химического элемента, напротив, вызывая возникновение ?-фазы (W3Co3C) и увеличивая степень устойчивости к износу, одновременно негативно влияет на прочностные характеристики. Как видим, при неизменной концентрации Со низкоуглеродистые сплавы ВК обладают большей износоустойчивостью, но меньшей прочностью в сравнении с высокоуглеродистыми. По мере роста в составе сплава концентрации Со пропорционально возрастает и влияние С на эксплуатационные качества сплава.

К настоящему времени разработан ряд технологических методов, обеспечивающих возможность создания твердых вольфрамокарбидных сплавов со средними размерными параметрами карбидных зерен, варьирующимися в широких пределах от 0,1 до 11-16 мкм. Закономерность, согласно которой укрупнение карбидозернистости влечет за собой снижение значений твердости, упругости и сопротивляемости абразивоизносу с одновременным возрастанием прочности на изгиб, учитывается при получении сплавов необходимых характеристик.

В число самых практически востребованных ВК-сплавов входят, прежде всего, марки ВК6, ВК8 и ВК10, в которых концентрация Со-составляющей достигает, соответственно, шести- восьми- и десятипроцентной отметки. Их используют, главным образом, для производства режущего инструмента, позволяющего эффективно осуществлять грубую механообработку чугунов и цв. металлов/сплавов, а также ряда материалов неметаллического генеза.

Для наглядности приведем химсостав марки ВК8 (в % от общей массы): Со – 7,55-8,15; О – ≤ 0,51; С (общ.) – 5,31-5,66; С (свободн.) – ≤ 0,12; Fe – 0,31.

Обработку стальных поверхностей инструментами из сплавов ВК вышеуказанных марок проводить нецелесообразно ввиду их недостаточной устойчивости к износу. К разряду исключений здесь можно причислить лишь марки ВК6-М, ВК6-ОМ, ВК8, ВК10-0М, успешно применяемые для обработки жаро- и коррозиеустойчивых сталей/сплавов Ti. Однако с этой целью лучше использовать особомелкозернистые марки ВК-сплавов с легирующими включениями хромокарбидов (ВК10Х-0М и ВК15Х-ОМ).

Сфера применения. Продукция из твердых ВК-сплавов – это, в основном, представленные в широком ассортиментном спектре подшипники скольжения, уплотнения торцов, компоненты запорной арматуры, матрицы, пуансоны, пресс-формы, штампы, другие изделия различных функциональных назначений. (рис. 17).

Рисунок 17. Деталь из вольфрамокобальтового сплава ВК8.

3.3.2. Титано-вольфрамо-кобальтовые твердые сплавы. Сплавы данного типа включают в себя зерна сложной вольфрамо-титановой карбидной композиции, сцементированные демпфирующей Со-связкой. Тип сплавов обозначается буквенной аббревиатурой ТК (Т – Ti; К – Со). В конкретных марках цифры после букв указывают, соответственно, на процентную концентрацию в общей массе сплава долей TiC и Со. Оставшаяся часть соединения представлена вольфрамокарбидом. С возрастанием концентрации TiC прочность сплава снижается, а концентрации Со – повышается.

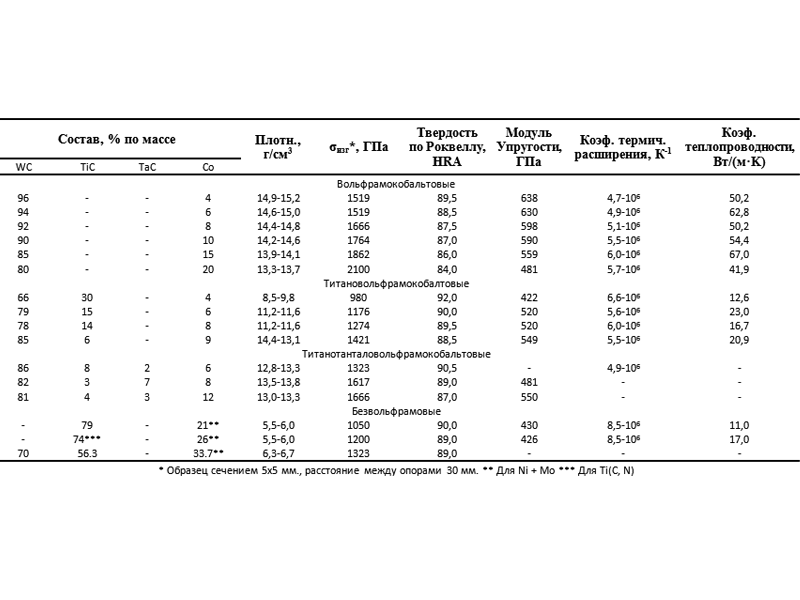

Технологию изготовления титано-вольрамо-кобальтовых сплавов можно, в общих чертах, отобразить в виде следующей схемы (рис. 18) .

Рисунок 18. Схема изготовления титано-вольфрамо-кобальтовых сплавов.

Восстановленный из ангидрида WO3 порошок чистого W в смеси с С (углеводородная сажа) и диоксидом титана TiO2 подвергается карбидизации, после чего полученный сложный карбид миксируется с порошковым кобальтом, восстановленным из соответствующего оксида (обычно Co3O4). Затем готовая исходная шихта прессуется в формы и спекается. Заключительным этапом процесса является контроль качества конечного продукта и его расфасовка.

Титано-вольфрамо-кобальтовые сплавы (ТК), в сравнении со сплавами ВК, более устойчивы к окислению, имея также большую твердость и термостойкость (показатель термостойкости ТК-сплавов составляет около 920 °С, ВК-сплавов – около 820°С), имея при этом меньшие значения тепло- электропроводимости и модуля упругости.

Сплавам ТК присуща и такая отличительная особенность, как повышенное сопротивление износу адгезионно-усталостного генеза, что объясняется более высоким, в отличие от сплавов ВК, значением термопорога схватываемости со сталями. Благодаря данному фактору термостойкий инструмент из ТК-сплавов можно использовать в режиме высокоскоростной обработки стальных заготовок.

Стандартизированные марки ТК-сплавов различаются по химсоставу, что обуславливается их функциональным назначением. Концентрация в них титанокарбида может варьироваться в диапазоне 5.5-30.5 %, а Со – от 3.5 до 11%.

Как и в случае с ВК-сплавами, с увеличением концентрации Со у ТК-сплавов возрастают показатели прочностного предела на изгиб/сжатие и ударовязкости. С повышением концентрации С в рамках 3-х фазовой области изгибопрочность также возрастает на фоне снижения показателей твердости/износоустойчивости. Наличие в структуре свободных углеродных зерен (графит) одновременно минимизирует значения прочности, твердости и износоустойчивости при обработке методами резания.

У ТК-сплавов, в которых концентрация Со и размерные параметры карбидных фаз сопоставимы, по мере повышения концентрации титанокарбида снижаются прочностные показатели изгиба/сжатия, ударовязкости и модуля упругости.

Сообразно перечисленным закономерностям изменяется и режущие характеристики марок титано-вольфрамо-кобальтовых сплавов: повышение концентрации Со снижает износоустойчивость при механообработке путем резания, а возрастание концентрации TiC (при неизменной объемной концентрации Со) сопровождается повышением устойчивости к износу при одновременном снижении функциональных прочностных характеристик. Поэтому сплавы марок Т3ОК4 и Т15К6 с невысокой концентрацией Со, имеющие наивысший потенциал пластичной прочности, используются для создания режущего инструментария, которым выполняют чистовую/получистовую механоообработку сталей в высокоскоростном режиме при допустимых динамических нагрузках. Инструмент из сплавов Т5К10, Т5К12 с максимальным содержанием Со и наивысшим запасом хрупкопрочности применяют в экстремальных условиях с высокими ударонагрузками в режимах малых скоростей.

Едва ли не самым востребованным в сфере промышленного производства считается титано-вольфрамо-кобальтовый сплав марки Т15К6, имеющий следующий химсостав (в % от общей массы): вольфрамокарбиды – 79; TiC – 15; Со – 6.

Основные физикомеханические характеристики: предельная прочность на изгиб (кгс/мм2 – Н/мм2) – ≥ 1176*(120); показатель твёрдости (HRA) – ≥ 90,1; значение плотности х103 кг/м2 (г/см2) – 11,12-11,62.

Рекомендуемые виды механообработки инструментом из сплава Т15К6: получерновое точение в беспрерывном режиме; чистовое точение в прерывистом режиме; токарная резьбонарезка; получистовая/финишная фрезеровка плоских поверхностей; расточка отверстий, подвергнутых предобработке; чистовая зенкеровка и прочие сходные разновидности механообработки заготовок из легированных и высокоуглеродистых сталей.

Таким образом, ТК-сплав данной марки, ввиду невысокой концентрации в его составе СО, актуален преимущественно для обработки заготовок в беспрерывном режиме (т.е., в частности, не для строгания/долбления, а для выполнения токарных и фрезеровочно-сверлильных операций). Изготовленный из него инструмент используют при работе со сталями, латунями, бронзами, другими высоковязкими металлами/сплавами.

3.3.3. Титано-тантало-вольфрамо-кобальтовые твердые сплавы. Группа промышленных титано-тантало-вольфрамо-кобальтовых сплавов (сокращенно – аббревиатура ТТК) – это разновидности твердых растворов, включающих в свой состав 3 основные фазы: карбидовольфрамовую, сложнокарбидную (TiС – TaС) и матричное демпфирующее связующее на базисе Со.

Российским ГОСТ 3882-74 регламентированы четыре марки ТТК-сплавов – ТТ8К6, ТТ10К8Б, ТТ7К12 и ТТ20К9, где концентрация TaС варьируется в пределах 1.98…12.03 %.

Наличие в данных соединениях танталокарбида способствует оптимизации их физикомеханических и функциональных свойств за счет увеличения прочностных и твердостных характеристик в широком температурном диапазоне, снижению ползучести и деформационной устойчивости при циклических нагрузках, существенному повышению усталостного предела, жаростойкости и устойчивости к коррозии под воздействием атмосферных факторов.

Результаты многочисленных исследований эксплуатационных качеств изделий из ТТК-сплавов показывают, что рост в их составе концентрации танталового карбида повышает устойчивость к износу при механообработке способами резания.

Учитывая перечисленные особенности, инструмент из ТТК-сплавов целесообразно использовать для прерывистой обработки резанием с целью получения срезов переменных сечений, прежде всего, путем фрезеровки с цикличными нагрузками термомеханического характера. Подобные фрезеровочные операции при обработке стальных заготовок рекомендуется выполнять с применением сплава марки ТТ20К9.

Процедуры черновой/получерновой механообработки сталей тех марок, которые причисляют к высоко легированным, нержавеющим и жаростойким, а также некоторых сплавов, показано осуществлять инструментарием из сплава ТТ10К8-Б.

Чистовую/получистовую расточку и фрезеровку чугунов, цв. металлов, а также беспрерывную механообработку сплавов Ti и сталей, отличающихся высокой прочностью и устойчивостью к коррозии, производят инструментом из сплава ТТ8К6.

Наивысшей хрупкопрочностью характеризуется сплав ТТ7К12, инструмент из которого рекомендован для механообработки вязких металлов в экстремальных прерывистых режимах. Использование сплава ТТ7К12 делает возможным выполнение операций резания со скоростями, более чем вдвое превышающими значения аналогичного критерия для быстрорежущих инструментальных сталей.

3.3.4. Безвольфрамовые твердые сплавы. Применение инновационных технологий в сфере получения твердых сплавов, развитие металлургической промышленности в целом и ПМ в частности, а также высокая стоимость дефицитного вольфрама – объективные факторы, обусловившие необходимость создания широкого спектра т. наз. безвольфрамовых твердых сплавов (БВТС), регламентируемого нормативами ГОСТ 26530-85. В отечественном металловедении буквенные значения марок БВТС обозначают аббревиатурой ТН (твердые, не содержащие вольфрама).

К категории ТН причисляют марки не содержащих вольфрамокарбиды твердых растворов, в которых выполнение основной рабочей функции возложено на зерна карбидов иных металлов, а также карбонитридов и боридов титана, а в роли цементирующего связующего выступают Ni и/или Со с возможными легирующими включениями переходных металлов – Мо, W, Cr, Nb и т.д. (табл. …).

Примечание: цифровой индекс после буквенного в обозначении марок БВТС показывает суммарный массовый процент связующего компонента (Ni+Mo).

БВТС органично сочетают в своем составе комплекс свойств как керамического (высочайшие значения твёрдости/износоустойчивости, неподверженность коррозии, минимальная адгезия), так и металлического генеза (прочность, устойчивость к ударным деформациям и т.д.). По твердостным характеристикам БВТС не уступают вольфрамосодержащим сплавам, хотя несколько проигрывают им в плане прочности/упругости. БВТС характеризуют высокие значения термостойкости (до 1200°С), но меньшая крепость, чем у вольфрамосодержащих ТС, поэтому их целесообразно применять для чистовых/получистовых операций. Вследствие незначительной способности слипаться с обрабатываемой областью почти не возникает наростообразования на режущих кромках. Инструментарий из БВТС высокоэффективен для механообработки, поэтому вместо шлифования можно применять гораздо более выгодное в технологическом отношении чистовое точение. Однако инструмент из БВТС практически не поддается пайке и затачиванию, вследствие чего выпускается как неперетачиваемые многогранные пластины.

3.3.5. Пластифицированные твердые сплавы. Пластифицированные твердые сплавы не составляют какой-то отдельной видовой группы с уникальным химсоставом. Пластификации может быть подвергнут любой из твердых сплавов. Сущность процесса заключается в том, что брикеты, спрессованные и сформованные из порошка того или иного сплава, погружают в среду кипящего парафина и выдерживают в ней при температуре 420°С до тех пор, пока брикет не пропитается парафином до состояния однородной массы с высоким показателем пластичности. После застывания брикеты подвергают мундштучному прессованию с продавливанием пластифицированной массы в формы готовых рабочих пластин. Затем заготовки-полуфабрикаты вновь спекаются при 1350°С и в заключение проходят процедуры финишной механообработки и заточки.

Пластифицированные ТС незаменимы при изготовлении мелких режущих инструментов криволинейных конфигураций (сверла, фрезы, развертки и т. п.), оснащение которого рабочими пластинами из обычных твердых сплавов не представляется возможным.

Применение инструментария из пластифицированных твердосплавных материалов – залог высокоэффективной механообработки металлических поверхностей.

3.3.6. Сверхтвердые материалы. Особого внимания заслуживают т.наз. сверхтвёрдые материалы — вещества, превышающие по характеристикам твердости и устойчивости к износу сплавы на основе вольфрамо- титано- танталовых карбидов со связкой типа Со или Ni-Мо. Наиболее распространены сверхтвердые материалы в виде электрокорундов, оксидов циркония, карбида кремния и бора, нитридов бора, диборида рения, минералов алмазной группы. Сверхтвёрдые материалы используют, главным образом, с целью изготовления абразивных кругов, а также оснащения рабочих кромок металлорежущего и породоразрушающего инструмента (рис …).

3.4. Основные марки твердых сплавов

Марки отечественных ТС многочисленны и разнообразны по своим свойствам. Выпуск столь широкого ассортиментного спектра направлен на эффективное решение задач по максимальному удовлетворению запросов всех производственных отраслей. Информация о наиболее востребованных твердых сплавах представлена в табл. 4.

Обозначение марок строится на следующей основе.

3.4.1. Сплавы типа W-Co обозначают буквенной аббревиатурой ВК, цифровая маркировка после которой указывает на процентную концентрацию Со в составе соединения.

Марки, относимые к типу ВК: ВКЗ; ВКЗМ; ВК6; ВК6М; ВК60М; ВК6КС; ВК6В; ВК8; ВК8ВК; ВК8В; ВК10КС; ВК15; ВК20; ВК20КС; ВК10ХОМ; ВК4В.

3.4.2. В сплавы Ti-W-Co помимо вольфрамокарбида и Со входит также титанокарбид TiС. Для обозначения используется аббревиатура ТК, где цифровой индекс после Т указывает на процентную концентрацию TiС, а после К – Со. При этом, по умолчанию, оставшаяся процентная доля от общей массы приходится на вольфрамовый карбид, который буквенными и цифровыми индексами не отображается.

К типу ТК причисляют марки: Т5К10; Т14К8; Т15К6; ТЗОК4.

3.4.3. Сплавы типа Ti-Та-W-Co включают в свой состав, наряду с вольфрамо- и титанокарбидами, также танталовый карбид ТаС, а функцию цементирующего связующего по-прежнему выполняет Со. Соединения данного типа маркируют аббревиатурой ТТК. Цифровой индекс за буквами ТТ обозначает процентную концентрацию TiС и ТаС, а за буквой К – Со.

Марки сплавов ТТК: ТТ7К12; ТТ20К9.

3.4.4. Сплавы для износостойких покрытий, наносимые на пластины из обычных вольфрамосодержащих сплавов для придания им дополнительной прочности, маркируют аббревиатурой ВП.

К этому типу относятся следующие марки: ВП3115 (наносят на базовую поверхность ВК6); ВП3325 (наносят на базовую поверхность ВК8); ВП1255 (наносят на базовую поверхность ТТ7К12).

3.5. Категории твердых сплавов по способу изготовления

По данному критерию твердые сплавы подразделяют на 2 категории: спеченные, изготавливаемые методом спекания карбидных порошков WС, TiС, ТаС с металлическим связующим в виде Co (ГОСТ 3882-74); литые, получаемые в результате плавки и последующего формовочного прессования прутков (ГОСТ 21449-75). Продукция, изготавливаемая из спеченных сплавов, не поддается механической обработке (за исключением шлифования алмазными кругами). Обработка возможна с использованием физико-химического (кислотное травление), лазерного и ультразвукового методов.

Все разновидности литых твердых сплавов используют для наплавления на рабочие кромки режущего и горно-бурового оборудования, а также с целью нанесения защитно-упрочняющих покрытий на металлические поверхности. Они могут обрабатываться как механическими, так и термоспособами (закалки, отжига, старения и т.д.).

3.6. Спеченные твердые сплавы.

1. Определение, марки, эксплуатационные преимущества

К категории спеченных твердых металлокерамических сплавов, или керметов (ГОСТ 3882-74) причисляют линейку композитных материалов (твердых растворов), получаемых методом формопрессования с последующим спеканием в вакуумно-водородных средах при 1550-2100 °C карбидных порошковых компонентов (вольфрамо- или титанокарбидов, а также сложных карбидов W, Ti и Та, реже — иных карбидов, боридов и т. п.) с демпфирующим матричным связующим, в качестве которого используют более мягкие и пластичные металлы/сплавы. Обычно в роли такого связующего компонента выступает Со, не вступающий в реакцию С и не образующий собственных карбидов; иногда — Ni либо сплав Ni-Мо.

Наиболее востребованные марки спеченных твердых сплавов (СТС) с указанием их основных промышленно-значимых свойств перечислены в табл. 5.

| Марки сплавов | WC % | TiC % | TaC % | Co % | Предел прочности на изгиб (σ), МПа | Значения твердости, HRA | Значения плотности (ρ), г/см3 | Значения теплопроводности (λ), Вт/(м•°С) | Значения модуля Юнга (Е), ГПа |

|---|---|---|---|---|---|---|---|---|---|

| ВК2 | 98 | - | - | 2 | 1210 | 91,55 | 15,11 | 51,1 | 645,1 |

| ВК3 | 97 | - | - | 3 | 1210 | 89,55 | 15,31 | 50,21 | 643,3 |

| ВК3-М | 97 | - | - | 4 | 1560 | 91,05 | 15,31 | 50,22 | 638,02 |

| ВК4 | 96 | - | - | 4 | 1510 | 89,52 | 14,8-15,3 | 50,31 | 637,61 |

| ВК4-В | 96 | - | - | 4 | 1560 | 88,1 | 15,3 | 50,71 | 628,04 |

| ВК6 | 94 | - | - | 6 | 1540 | 88,57 | 15,1 | 62,82 | 633,01 |

| ВК6-М | 94 | - | - | 6 | 1460 | 90,25 | 15 | 67,02 | 632,01 |

| ВК6-ОМ | 94 | - | 2 | 6 | 1320 | 90,51 | 15,1 | 69,01 | 632,02 |

| ВК8 | 92 | - | - | 8 | 1710 | 87,51 | 14,7 | 50,24 | 598,03 |

| ВК8-В | 92 | - | - | 8 | 1760 | 89,06 | 14,8 | 50,41 | 598,52 |

| ВК10 | 90 | - | - | 10 | 1820 | 87,12 | 14,7 | 67,05 | 574,21 |

| ВК10-ОМ | 90 | - | - | 10 | 1510 | 88,53 | 14,7 | 70,01 | 574,11 |

| ВК15 | 85 | - | - | 15 | 1920 | 86,22 | 14,2 | 74,04 | 559,03 |

| ВК20 | 80 | - | - | 20 | 2100 | 84,54 | 13,9 | 81,02 | 546,01 |

| ВК25 | 75 | - | - | 25 | 2160 | 83,03 | 13,2 | 83,06 | 540,02 |

| ВК30 | 70 | - | - | 30 | 2450 | 81,51 | 12,6 | 85,01 | 533,11 |

| Т5К10 | 85 | 6 | - | 12 | 1460 | 88,51 | 13,2 | 20,93 | 549,21 |

| Т5К12 | 83 | 5 | - | 12 | 1720 | 87,01 | 13,6 | 21,04 | 549,33 |

| Т14К8 | 78 | 14 | - | 8 | 1310 | 89,53 | 11,7 | 16,77 | 520,02 |

| Т15К6 | 79 | 15 | - | 6 | 1220 | 90,17 | 11,6 | 12,165 | 522,06 |

| Т30К4 | 66 | 30 | - | 4 | 1050 | 92,12 | 9,9 | 12,58 | 422,04 |

| ТТ7К12 | 81 | 4 | 3 | 12 | 1730 | 87,21 | 13,4 | ||

| ТТ8К6 | 84 | 8 | 2 | 6 | 1360 | 90,52 | 13,4 | ||

| ТТ10К8-Б | 82 | 3 | 7 | 8 | 1660 | 89,33 | 13,9 | ||

| ТТ20К9 | 67 | 9,4 | 14,1 | 9,5 | 1510 | 91,06 | 12,6 | ||

| ТН-20 | - | 79 | Ni 15% | Mo 6% | 1050 | 89,55 | 5,9 | ||

| ТН-30 | - | 69 | Ni 23% | Mo 29% | 1120 | 88,54 | 6,1 | ||

| ТН-50 | - | 61 | Ni 29% | Mo 10% | 1160 | 87,1 | 6,3 |

Значения твердости СТС на вольфрамокарбидной основе (ВК2, ВК3, ВК4, ВК6, ВК8, ВК10) могут достигать 91.5 HRA, а жаростойкости 810-860 °C. Присуща им также высокая прочность и устойчивость к износу. Эти соединения не утрачивают своих функциональных качеств даже в режиме температур, превышающих 1000°С, обеспечивая возможность скоростной механообработки металлов путем резания, точения, волочения, прокатки, штамповки и т.д. Так, в частности, инструментом из СТС можно обработать в 4-6 раз большее количество металла, нежели инструментом из быстрорежущих сталей с той же концентрацией металлического W, за счет в разы более высоких скоростей резания. При этом твердосплавным инструментарием можно обрабатывать не только закаленные стали, но и неметаллические материалы в виде стекла, фарфора и т. п.

2. Получение и производственный цикл

Спеченные твердые сплавы производят только методами ПМ.

Для изготовления металлокерамической твердосплавной продукции мелкодисперсный карбидный порошок тщательно перемешивают с порошковым Со или Ni в требуемом соотношении. Образовавшуюся шихту засыпают в формы, имеющие конфигурацию будущих изделий (пластин и т.д.), после чего подвергают прессованию. Образовавшиеся черновые заготовки предварительно обжигают, с тем, чтобы они, обретя начальную прочность, все же поддавались механообработке для придания точных размерных параметров. После доводки и заточки осуществляется финишный обжиг, в результате которого изделиям становятся присущи необходимые физико-механические характеристики (прочность, твердость, износостойкость и т.п.). Готовые изделия из СТС уже не поддаются механическим обрабатывающим воздействиям за исключением обработки абразивами из сверхтвердых материалов.

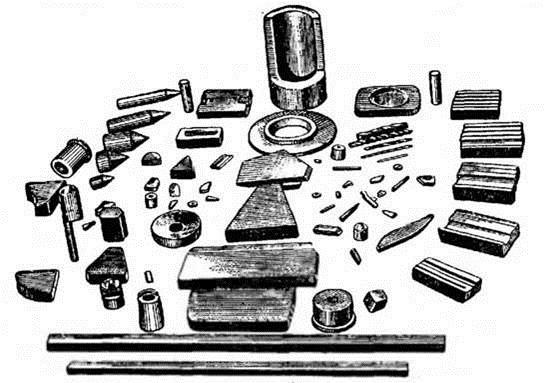

Производственно-технологический цикл реализуется в несколько последовательно осуществляемых стадий. 1. Восстановление из оксидов порошков основной (карбидной) и связующей (Со или Ni + Мо) фаз. 2. Длительный (≥ 2 сут.) тонкий (до 1.5-2.5 мкм) размол полученных порошков на мельничных агрегатах шарового типа. 3. Тонкое просеивание с повторным размолом недостаточно мелких (не прошедших в ячейки сита) частиц. 4. Подготовка исходной шихты (миксация порошков, взятых в требуемых процентных соотношениях, для обеспечения необходимого химсостава будущего сплава). 5. Холодное формопрессование. 6. Горячее спекание под прессом при Т° плавления матричного компонента (напр, для Со – 1410 °C). В таком температурном режиме связующий металл, расплавившись, смачивает имеющие более высокую Т° плавления и потому остающиеся твердыми зерна карбидов. Застывая, металл-связка образует с карбидозернами твердый сплав – кермет. 7. Конечная продукция из керметов имеет вид фасонных цельнотвердосплавных изделий, в т.ч. пластин различных форморазмеров (рис. 19).

Рисунок 19. Спеченные твердосплавные фасонные изделия.

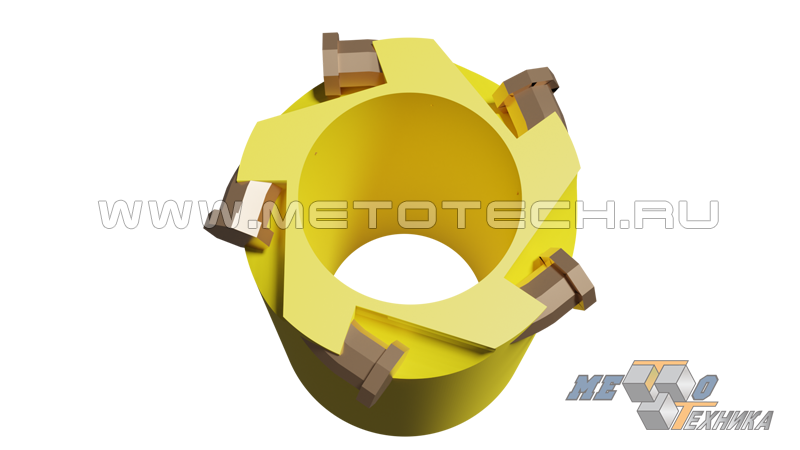

Пластины из СТС используют в качестве рабочих элементов резцов, фрез, сверл, зенкеров и другого металлорежущего инструмента. Широко применяют их также для оснащения породоразрушающего оборудования в буровой, горнодобывающей и дорожно-строительной сферах (рис. 20).

Рисунок 20. Буровая коронка и дорожная фреза с металлокерамическими вставками из СТС.

3. Особенности применения

Керметы не выносят перегрева. Это объясняется тем, что при слишком высоких температурах плавится металл-связка, вследствие чего сплав, теряя прочность, растрескивается и крошится при рабочих нагрузках.

Утраченные под воздействием перегрева функциональные свойства сплава восстановить не представляется возможным. Данная особенность, в свою очередь, обуславливает невозможность крепления СТС-пластин на державках и корпусах металлорежущих инструментов способом сварки – температура сварочной дуги слишком высока. Вот почему пластины приходится крепить к инструменту либо с применением метизов (винты, прижимы и т.п.), либо, гораздо чаще, напаечным способом. Напайку осуществляют припоем из меди (Cu), поскольку Т° ее плавления, составляя ≈ 1085°C, существенно меньше аналогичного значения для используемых в СТС металлов-связок, а потому не оказывает пагубного влияния на их структуру. Особенно эффективно проводить такую пайку в водородной среде.

Однако применять СТС-пластины нецелесообразно, когда речь идет о мелком инструменте. Такой мелкоразмерный инструментарий изготавливают в виде монолитных изделий, целиком состоящих из СТС. Исходную шихту в этом случае пластифицируют, вводя в нее до 8% технического парафина, а затем брикетируют. Формование из брикетов полуфабрикатных заготовок осуществляют мундштучным способом: пластичные брикеты помещают в обойму с фасонным мундштуком из СТС и продавливают ее в требуемые формы сквозь отверстие фильеры. Сформованные заготовки предварительно обжигаются для упрочнения, а затем шлифуются, затачиваются и спекаются до состояния готовой продукции. Иногда, если это обусловлено объективной необходимостью, цельный инструмент из СТС изготавливают по технологии, согласно которой полностью спеченные цилиндрические заготовки подвергают профильному шлифовыванию алмазными абразивами.

Твердосплавный инструментарий почти не истирается под воздействием сходящей стружки и обрабатываемого материала, а также не утрачивает своих режущих качеств при Т° нагрева до 1150 °С.

Единственный недостаток СТС в сравнении с быстрорежущими сталями заключается в их более высокой хрупкости, возрастающей по мере уменьшения концентрации в составе сплава металлического связующего компонента.

3.7. Литые твердые сплавы

3.7.1. Определение и общие положения. Литые твёрдые сплавы (ЛТС), именуемые также наплавочными, производят плавильно-литьевым способом. Конечная продукция может иметь вид прутков (ГОСТ 21449-75) либо специальных наплавочных электродов (ГОСТ 10051-75).

Расплавы ЛТС применяют с целью газотермического или электродугового наплавления защитно-упрочняющих покрытий на рабочие поверхности подверженных интенсивному износу деталей станочных и кузнечнопрессовых устройств, выполняющих режуще-штамповочную функцию, а также различных породоразрушающих механизмов, с целью увеличения степени стойкости к износу и коррозии.

Литым сплавам присущи высокие показатели твердости (HRG 61-66), прочности, износоустойчивости. Достаточно отметить, что значения износостойкости изделий с покрытием из ЛТС повышаются на порядок и более.

ЛТС-прутки, Ø которых в заводском исполнении составляет 0,5- 0,7 см, а длина – 20-30 см, наплавляют на режущие кромки вступающего в непосредственное взаимодействие с обрабатываемыми металлами или горными породами инструмента, функционирующего в режимах повышенного износа и высочайших температур.

Все ЛТС, сообразно их химсоставу, делятся на 3 основных типа – релитов, стеллитов и сормайтов.

3.7.2. Релиты. К 1 типу относят релиты (ТУУ 24.6-33876998-001-2006), представляющие собой композицию литых вольфрамокарбидов (WC и W2C). Т° плавления этих сплавов достигает 3600°C. Имея, помимо этого, особенно высокие показатели твердости/износостойкости, они в то же время являются высокохрупкими соединениями.

Группа релитов состоит из: литых вольфрамокарбидов ЛКВ-«З» (ТУ У 24.6-33876998-001-2006); сферич. вольфрамокарбидов КВС (ТУ У24.1-19482355-001:2010; ленточн. релитов ЛЗ, ЛС, ЛСЗ (ТУ У28.7-19482355-002:2014).

3.7.3. Стеллиты. 2-й тип ЛТС — это группа собственно стеллитов – литых твердых растворов композиционной карбидной структуры W-Co-Cr. Их Т° плавления не столь высока, как у релитов (приближаясь к значениям аналогичного параметра сталей) при высоких значениях твердости и стойкости к износу/коррозии. Отечественные стеллиты производят в виде марок В2К и ВЗК, имеющих в своем составе около 2,55% С, примерно 42% Cr, 12,5-17,5 % W и 51-56% Со при незначительной концентрации Ni, а также выполняемых исключительно как прутки марок ПР-В3К и ПР-В3К-Р (ГОСТ 21449-75). Структура и комплекс механических свойств стеллитов во многом зависят от быстроты остывания. Так, в режиме быстрого охлаждения их структура становится мелкозернистой при заметном улучшении механических свойств. Характеризуются стеллиты и значительной коррозионной стойкостью. Эти ЛТС хорошо поддаются сварке, что позволяет без проблем осуществлять их наплавку на быстроизнашиваемые поверхности. В составе режущих инструментов стеллиты также используют в виде наварных или вставных пластин.

3.7.4. Сормайты. К 3 типу ЛТС причисляют сормайты — не содержащие дефицитных вольфрама и кобальта стеллитоподобные сплавы, в которых в качестве основного компонента применяются Fe (до 61%), карбиды Cr (до 31%), и углерод (до3,5%), а в роли демпфирующего связующего выступает композиция Ni+Mn. Благодаря такому химсоставу сормайты отличаются весьма низкой себестоимостью, что является едва ли не самым ценным их качеством. Сормайты подразделяют на 2 подтипа – сормайт №1 и сормайт №2. Последний, в сравнении с сормайтом №1, отличается более высокими показателями прочности/вязкости, а также тем, что его можно обрабатывать термическим способом (напр. отжиг). При этом сормайты имеют меньшую твердость и тугоплавкость, чем стеллиты. Слой, наплавляемый сормайтом № 1, имеет значение твердости HRC48,01-50,01. Термообработке он не подлежит. Слой сормайта № 2, после его наплавления до толщины 1,1-6,1 мм., подвергается отжигу в температурном режиме 860-910 °С, после чего закаливается в масляной среде при высоком отпуске до твердости HRС 74-77 ед. Прутки сормайта №1 окрашиваются по торцам ярко-зеленым цветом, а сормайта №2 – ярко-красным. Отечественной промышленностью выпускаются сормайт-прутки марки Пр-С (ГОСТ 21449-75). Данные о химсоставе релитов/стеллитов/сормайтов представлены в сводной табл. ….

3.7.5. Технологии производства и наплавки. Технология изготовления ЛТС типа стеллитов. Плавку стеллитов осуществляют в электроиндукционных тигельных электропечах (рис. 21).

Рисунок 21. Плавка сплава в тигельной электропечи.

Использование подобных печей, в отличие от электродуговых, исключает возможность нежелательного обогащения подвергаемой плавке шихты избыточным углеродом (благодаря тому, что в электроиндукционных печах не применяют угольных электродов), а также делает возможными регулировку температурного режима и постоянное перемешивание расплава под воздействием сил электродинамического генеза.

В качестве исходных компонентов используют чистометаллические порошки Со, алюмотермического Cr и W (из отходов при механической обработке компактных штабиков либо вольфрамокарбидов), а также С (древесный уголь или графит). В ходе плавильного процесса сплав рафинируют, вводя в его состав немного раскислителя из отведенной на процесс дозы, а также подбирая состав шлака.

При использовании исходных металлических компонентов с незначительной концентрацией S и Р (≤ 0.041—0,051 %) допускается применять как кислый, так и основной шлаки. Для кислошлаковой среды используют стеклянный бой с примесью ≈ 6% оксида K2O, для основного шлака – микс оксида CaO с фторидом CaF2.

При повышенной концентрации S и Р в исходных металлокомпонентах, что делает сплав хрупким, используют основной шлак, в который переходят сульфаты/фосфаты. В состав шлака вводится также некоторое количество добавок С либо Si, усиливающих воздействие раскислителя в шихтовой массе.

Для изготовления полноценного сплава учитывается фактор выгорания С, а также возможность перехода в состав шлака Si и прочих компонентов, добавочное количество которых для введения с целью компенсации угара определяется методом контрольных плавок.

После разогрева печи до 1550—1600°С на металлический расплав наводится шлак. При ≈ 1580°С начинается бурное газовыделение (металл «закипает»). Расплав выдерживают до завершения «кипения», после чего остужают до ≈ 1480°С и вводят в тигель оставшийся раскислитель. В завершение процесса расплав выпускается в нагретый ковш и разливается в формы из земляной смеси или чугунные сосуды-кокили.

Разливку в земляные формы применяют для получения наплавочных прутков. Метод кокильного литья в данном случае неприменим, поскольку в кокилях расплав почти мгновенно застывает, что исключает возможность полноценного наполнения форм узкого сечения.

Разливку в кокили осуществляют для получения заготовок заданных форморазмеров (рис. 22).

Рисунок 22. Кокильное литье.

В кокиле расплав быстро охлаждается, вследствие чего получаемая продукция обретает мелкозернистую структуру, а значит, и набор повышенных физикомеханических свойств.

Наплавку ЛТС чаще всего выполняют пи помощи газовых ацетилено-кислородных горелок, а в ряде случаев – электродуговым способом. Наплавка осуществляется послойно, не менее чем в 2, а нередко и в 3 слоя. Физикомеханические свойства каждого из наплавляемых слоев будут тем выше, чем интенсивнее происходит их охлаждение, чем более мелкозернистой окажется структура.

Необходимость многослойного наплавления обусловлена рядом объективных причин. Первый наплавляемый слой является «черновым», поскольку при его нанесении расплав, частично сплавляясь с металлом обрабатываемой поверхности, не достигает требуемых значений твердости/износостойкости. Таким образом, первый наплавочный слой образует лишь своеобразную «стартовую платформу» для следующего слоя, который станет уже более функционально насыщенным. Для получения идеального результата необходима наплавка третьего чистового слоя, который будет обладать полным набором полезных качеств чистого сплава.

Наплавлять защитно-упрочняющие слои ЛТС можно как на чугунные, так и на стальные детали. В последнем случае рабочие части инструмента, которые будут подвергаться наплавке, с целью экономии дорогостоящих легированных материалов обычно выполняются из углеродистых сталей.

3.8. Сфера практического применения изделий из твердых сплавов

В настоящее время твердые сплавы – основной инструментальный материал, способный обеспечить высокоэффективную обработку металлов/сплавов методом резания. Сегодня условная общая масса твердосплавного инструментария, используемого в различных промышленных отраслях, превышает 45%, при том, что с его помощью удаляется до 70% стружки за счет возможности проведения высокоскоростной обработки, в несколько раз более интенсивной по сравнению с инструментом из быстрорежущих сталей.

Способность ТС к сохранению изначально высокой твердости и сопротивляемости деформационным воздействиям в высокотемпературном режиме, в сочетании с приемлемыми прочностными характеристиками, – их неоспоримое преимущество перед линейками всех прочих инструментальных материалов.

Современные ТС новейших марок востребованы во множестве промышленных отраслей (рис. 23).

Рисунок 23. Образцы промышленной продукции из твердых сплавов.

Твердые сплавы различных марок повсеместно используются для создания режущих металлокерамических пластин, продления срока службы подверженных быстрому износу и коррозии поверхностей путем наплавления многослойных защитно-упрочняющих покрытий, армирования рабочих частей породоразрушающих машин и механизмов с целью обеспечить возможность их задействования для обработки горных пород наивысших степеней вязкости и крепости.

Основными сферами практического применения ТС являются: создание резцов, фрез, сверл, протяжек, зенкеров, разверток и другого инструментария для механической обработки различных конструкционных материалов способами резания; изготовление штампов, матриц, пуансонов, мундштучных фильер, протяжек и т.п. изделий, применяемых для обработки материалов давлением; обустройство рабочих поверхностей аппаратуры для микрометрии и взвешивания, прочих высокоточного измерительно-дозирующих инструментов и приспособлений; оснащение рабочих элементов устройств для нанесения клейм; оснащение функциональных частей волочильного оборудования; изготовление породоразрушающих элементов оборудования для добывающей и дорожно-строительной отраслей (буровые головки, шарошки, долота и т.д.) с применением металлокерамических вставок из СТС или наплавляемых покрытий из ЛТС; изготовление элементов подшипников качения (шариков, роликов, обойм); порошковое СТС-напыление или ЛТС-наплавление износостойких покрытий.

3.8.1. Выбор марки ТС. Выбор необходимой марки следует осуществлять исходя из таких важнейших критериев, как сфера применения, физикомеханические параметры обрабатываемого материала, предполагаемый класс точности обработки поверхности изготовленным из сплава инструментом, методы обработки и т.д. Так, некоторые из марок могут быть одинаковы по химсоставу, но иметь неодинаковые размерные параметры карбидозерен, что и определяет различия в практическом назначении.

Для того, чтобы минимизировать потенциальную возможность ошибок при выборе режущего инструментария из необходимой марки ТС, предлагаем воспользоваться нижеприведенными таблицами, в которых приведены данные о методах, условиях и ориентировочных режимах, рекомендуемых для выполнения конкретных операций механообработки.

В современной промышленности категория твердосплавных соединений становится все более востребованной, постоянно обогащаясь новой высокотехнологичной продукцией. Развитие твёрдосплавных техник продвигается поступательно: на фоне оптимизации составов и технологических особенностей получения данных веществ расширяется сфера их практической востребованности, также требующая научного подхода. Динамика развития производства ТС-материалов во многом определяется дальнейшим становлением тех областей жизнедеятельности, где они находят свое применение.

Использование чистых ТС-материалов, совершенствование этапов производственного цикла, включая разработку новейших методик их шлифования и затачивания (в т. ч. с использованием лазеров, ультразвука, алмазных абразивов, других инновационных техник) – основные векторы приложения творческих сил инженеров и конструкторов, обеспечивающие возможность создания высокотехнологичных твердосплавных инструментов отечественного производства.