Общее определение

Промышленное литейное производство невозможно представить без процесса легирования – обогащения основного металла или сплава определенными химическими элементами/соединениями, обеспечивающими возможность придания отливкам необходимых дополнительных свойств. В черной и цветной металлургии в качестве таких легирующих добавок используют композиции на основе или с присутствием железа (Fе) в сочетании с другими металлами или неметаллами – т. наз. ферросплавы. Существуют также иные легирующие полуфабрикаты – модификаторы и лигатуры, по принципу действия во многом сходные с ферросплавами, но имеющие существенные отличия в отношении состава и назначения.

1. Ферросплавы

Ферросплавами именуют группу сплавов, в состав которых, помимо Fе, могут входить такие металлы, как марганец (Mn), кремний (Si), хром (Cr), никель (Ni), вольфрам (W), молибден (Mo), ниобий (Nb), титан (Ti) и др., а также примеси неметаллических элементов в виде углерода (C), фосфора (Р), серы (S), различных газов и т.д. Основные компоненты ферросплавов называют ведущими.

В литейном чернометаллургическом производстве для легирования и раскисления расплавов широко используются ферросплавные композиции ферросилиция (сплав Fе с 12% и более Si), ферромарганца, феррохрома, ферровольфрама, ферромолибдена, ферротитана, феррониобия и др. Подобные соединения могут иметь двойную, тройную, многокомпонентную структуру.

Номенклатура ферросплавов весьма разнообразна (Рис. 1).

Рисунок 1. Образцы ферросплавов на стенде НИТУ «МИСиС».

Сегодня промышленным способом изготавливаются сотни различных марок ферросплавов простой и сложной структуры, могущих включать в себя около 50 целевых (ведущих) компонентов.

1.2. Основные характеристики

Ферросплавы характеризуются по химическому и гранулометрическому составу, концентрации сопутствующих примесей, плотности, химико-механическим свойствам, температуре плавления, наличию газообразных включений (О2, Н2).

Т° плавления ферросплавов почти всегда является более низкой в сравнении с аналогичным параметром чистых металлов, вследствие чего ввод требуемых легирующих элементов в жидкий расплав стали/чугуна в виде ферросплавной композиции значительно ускоряет процесс растворения.

Ферросплавы могут поставляться в кусках, чушках, литых блоках, прочих крупных формах, а также в гранулах и порошках, как агломерированных, так и неагломерированных.

1.3. Применение

Применение ферросплавов в литейном производстве обеспечивает возможность:

- качественно оптимизировать физико-механические, химические, специальные свойства сталей, чугунов, цветных сплавов;

- осуществлять очистку (рафинирование) металлов и сплавов от посторонних металлических и неметаллических включений (сера, фосфор, газы и т.д.);

- изменять структуру металлов и сплавов в ходе кристаллизации.

Наряду с использованием ферросплавов с целью легирования сталей, чугунов, сплавов цветных металлов они находят широкое применение для т. наз. раскисления – удаления кислорода из растворенных в расплаве оксидных соединений (например, закиси железа FeO из расплавов сталей). Процесс раскисления основан на реакции восстановления, где функцию восстановителей выполняют компоненты ферросплавов, которые, соединяясь с содержащимся в оксиде кислородом, образуют отделяющийся от восстановленного металла легко удаляемый шлак. Рафинирование расплавов методом термораскисления позволяет придать металлу отливок дополнительную чистоту, прочность и ковкость.

1.4. Получение

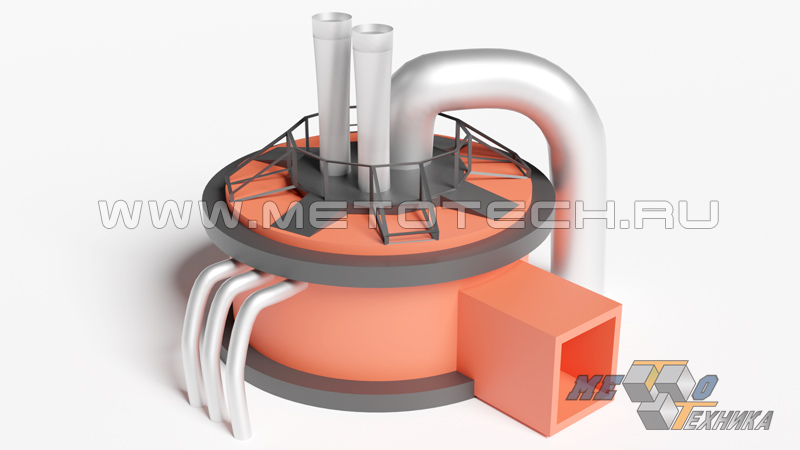

Ферросплавы получают плавкой руды или подготовленного рудного концентрата в специальных ферросплавных электропечах дугового типа (рис. 2).

Рисунок 2. Электродуговая печь для выплавки ферросплавов из рудного концентрата.

По способу восстановления процесс выплавки ферросплавов может осуществляться карботермическим и металлотермическим методами.

Методом карботермии получают высокоуглеродистые ферросплавы путем восстановления из оксидов с помощью углерода.

Металлотермическим способом осуществляют получение низкоуглеродистых (рафинированных) ферросплавов путем восстановления из расплавов с применением металлов, более активных в химическом отношении (напр. алюмотермия).

2. Модификаторы

2.1. Понятие «Модификаторы»

Модификаторы (от лат Modifico – изменение формы) – легирующие композиции химических элементов, малые добавки которых при введении в расплавы металлов, практически не влияя на состав, существенно изменяют их кристаллическую структуру и эксплуатационные характеристики, способствуя, в частности, измельчению зерен и сопутствующему повышению прочности. Модификаторы во многом способствуют устранению или нейтрализации посторонних включений (раскисление, дегазация, связывание серы в стойкие сульфиды).

Основная суть процесса модифицирования заключается в активном регулировании кристаллизации на ее первоначальном этапе и повышении степени диспергируемости кристаллизующихся фаз.

Отличия модифицирования от обычного легирования заключаются:

- в меньшей концентрации ввода добавок, исчисляемой в десятых или даже сотых долях процента;

- более коротком времени воздействия (обычно от 15 до 20 мин), хотя существует ряд модификаторов длительного действия.

Цели модифицирования

Посредством модифицирования удается измельчать:

- структурные макрозерна и микрозерна (дендритные ячейки);

- первичные кристаллы в расплавах до- или заэвтектичного генеза;

- частицы неметаллических примесей, включая интерметаллиды, карбиды, графит, оксиды, сульфиды, оксисульфиды, нитриды, фосфиды и др.

2.2. Классификация

Чаще всего модификаторы классифицируют по методу, предложенному П.А. Ребиндером, согласно которому их подразделяют на два основных типа.

К модификаторам 1-го типа относят группу замедляющих охлаждение расплава поверхностно-активных веществ (ПАВов), адсорбирующихся на зародышах в центральной области кристаллизации и препятствующих их росту. В результате образуется множество новых зародышей, активно разрастающихся благодаря уменьшению общей концентрации модификатора по отношению к количеству зерен.

К модификаторам 2-го типа причисляют т. наз. инокуляторы. Частицы вещества-инокулятора при их вводе в расплав ускоряют процесс охлаждения и затвердения, что способствует возникновению множества новых очагов кристаллизации с образованием большого количества мелких зерен основной фазы или мельчайших включений иных фаз. За счет этого происходит требуемое изменение общей структуры с добавлением к уже существующим новых структурных компонентов.

2.3. Комплексные модификаторы

Наряду с модификаторами 1 и 2 типов существуют и модификаторы комплексного действия, при помощи которых удается решить сразу несколько задач, осуществляя одновременно легирование, раскисление, десульфурацию, инокуляцию и т.д.

В состав комплексных модификаторов могут быть включены:

- металлы щелочноземельной группы (Mg, Ca, Ba, Sr);

- редкоземельные металлические элементы (Sc, Y, La, Ce);

- группы карбидообразующих, нитридообразующих, других легирующих элементов сходного назначения.

В разряд многокомпонентных комплексных модификаторов входит также ряд т. наз. наномодификаторов, предназначенных для выполнения узкоспециальных модифицирующих функций.

По способу воздействия комплексные модификаторы подразделяют на 3 основные группы:

- рафинирующего действия на основе таких активных элементов, как Mn, Si, Са, Mg, Al и др.;

- упрочняющего действия на базе карбидов, боридов, нитридов, с помощью которых осуществляется дисперсионное упрочнение металлической основы сплава;

- комбинированного рафинирующе-упрочняющего действия – модифицирующие композиции, могущие содержать в различных соотношениях химические элементы первых двух групп.

Практическое использование комплексных модификаторов обусловлено следующими причинами:

- воздействие комплексных модифицирующих композиций значительно превышает эффективность применения одиночных модификаторов.

- в случае применения комплексного модификатора сводится к минимуму содержание его отдельных составляющих, что позволяет ограничить состав примесей в сплаве до допустимых пределов;

- при сочетании комплексного модификатора с механической нагрузкой степень эффективности его действия значительно повышается, что позволяет получать особо мелкие структуры.

2.4. Модификаторы чугунов и сталей

Для сталей и чугунов применяют широкий спектр различных модификаторов. Так, например, внедоменная обработка сталей осуществляется с широким применением Mg, Al, элементов щелочноземельной и редкоземельной групп.

В настоящее время осуществляется промышленное применение более 750 разновидностей модификаторов для черной металлургии, как одно- двухкомпонентных, так и комплексных, могущих содержать десятки композиционных составляющих.

Преимуществом ввода в состав расплавов сталей и чугунов комплексных модификаторов является не только собственно измельчение структуры, но также возможность попутно изменять природу и форму сульфидных, нитридных, оксидных и других посторонних включений неметаллического генеза, снижая при этом в полтора-два раза уровень засорения ими границ аустенитных зерен. Немаловажное значение имеет и более равномерное распределение структурных компонентов стали, оптимизация таких важнейших функциональных свойств, как термостойкость, прочность, пластичность и ударная вязкость.

3. Лигатуры

В металлургии лигатурами (Ligatura от лат. связь) называют сплавы вспомогательного назначения, которые могут содержать две и более составляющих. Лигатурные композиции используются для введения в расплавы металлов малых доз жаростойких легирующих элементов. Лигатуры, применяемые в чернометаллургической отрасли, отличаются от ферросплавов тем, что не содержат в своем составе Fe.

Наиболее распространенным является применение лигатурных композиций цветных металлов, например: Cu-Ni (16-35% Ni), Cu-Al (до 52% Al), Cu-Sn (до 55% Sn), Al-Mg (до 12% Mg).

Получение лигатур осуществляется двумя основными способами:

- сплавлением отдельных составляющих в единую композицию;

- путем восстановления из рудных концентратов.

За счет содержания в лигатурах не только собственно легирующих компонентов, но и основного металла литейного сплава, их усвоение расплавом происходит в более полном объеме, чем при легировании чистыми элементами. А благодаря тому, что любой лигатуре присуща меньшая Т° плавления в сравнении с каждым из входящих в нее металлов, достаточно высока и быстрота ее растворения в основном сплаве. Использование лигатур особенно востребовано в случаях, когда основной литейный сплав и легирующий элемент значительно различаются по температуре плавления.

Необходимость применения лигатур, прежде всего, обусловлена нормативными требованиями к составу литейного сплава по точному соблюдению количественного соотношения компонентов.

Кроме того, применение лигатур позволяет придать металлу целый ряд определенных вспомогательных свойств (например, жидкотекучесть в фазе расплава или повышенную механическую прочность и ковкость в твердой фазе). Выгода их использования обусловлена также незначительной концентрацией в общей массе сплава, скорейшим растворением и снижением степени угара. Качественно улучшить одновременно несколько свойств основного сплава (тугоплавкость, износостойкость, устойчивость к коррозии и т.д.) удается при использовании комплексных лигатур.

Заключение

Развитие легирующих технологий сегодня позволяет выплавлять более 3000 марок сталей и чугунов для производства разнообразного оборудования, востребованного в горнодобывающей, нефтегазовой, машиностроительной, химической, энергетической, строительной и других промышленно-хозяйственных отраслях. Ассортимент выпускаемых в России легирующих композиций представлен сотнями наименований, и все же потребность в них неуклонно возрастает. Ситуация особенно обострилась в последние годы из-за растущего санкционного прессинга и повсеместного перехода отечественной промышленности к импортозамещению. На этом фоне значительно возросла активность российских ученых и инженеров по разработке инноваций в металлургической сфере, среди которых получение и производство современных легирующих материалов не составляет исключения. Несомненно, что уже в самой ближайшей перспективе данная тенденция будет способствовать дальнейшему расширению номенклатуры и увеличению эффективности использования ферросплавов, модификаторов и лигатур.