Общее определение, габариты, свойства

Титановая проволока – полуфабрикат в виде бесконечного тонкого прутка круглого сечения, изготавливаемый путем протяжки (волочения) сквозь фильеры волочильного стана. Титановой нитью называют особо тонкую проволоку. Проволоку поставляют в бухтах, нить – намотанной на катушки (рис. 1).

Рисунок 1. Титановая проволока в бухтах

Максимальная длина проволоки в бухте и нити на катушке не регламентирована. Минимальная длина – не менее 10 м. Возможна поставка в виде отрезков. Наиболее востребованные диаметры проволоки – 1,1…7,1 мм, нити – менее одного миллиметра.

Проволоку и нить следует отнести к одним из самых востребованных позиций в категории титановых полуфабрикатов. В отличие от аналогичных изделий из иных металлов, им присуще гармоничное сочетание множества полезных потребительских свойств.

Важнейшими преимуществами данных изделий являются:

- высокие показатели прочности и пластичности;

- устойчивость к воздействию коррозии, в т.ч. под влиянием соленой воды и агрессивных химреагентов (исключение – щелочная среда);

- возможность эксплуатации в широком диапазоне температур, вплоть до криогенных (от -255 до +555 °С);

- малая удельная масса;

- фактор низкой теплопроводности;

- магнитная и бионейтральность.

Уникальной отличительной особенностью проволоки из сплава титана с никелем (никелид титана) является эффект «запоминания формы».

Наряду с многочисленными достоинствами можно выделить лишь два недостатка.

- Титан подвергается разрушению в насыщенных щелочных средах. Обеспечить эффективную защиту удается, применяя способы специальной химической обработки.

- Высокая себестоимость. Тем не менее, поскольку проволока из титана является очень долговечным, практичным, а часто и совершенно незаменимым материалом, ценовый фактор во многом утрачивает свою деструктивную значимость.

Регламентирующие промышленные стандарты

Размерные параметры, механосвойства, условия поставок титановой проволоки регламентированы нормативами:

- ГОСТ 27265-87 «Проволока сварочная из титана и титановых сплавов»;

- ОСТ 1 90015-72 «Проволока сварочная из титановых сплавов».

ГОСТ 27265-87 на сварочную проволоку из титановых сплавов был введён в 1989 г. В 1991 г. срок его применения был продлён. В 2005 г. в данный стандарт внесены два изменения. В 2006 г. срок его действия (с изменениями) был признан неограниченным. В 2010 г. текст актуализирован.

Марки и химсостав, требования к качеству

Химсостав марок Ti и его сплавов регулируется ГОСТом 19807-91, введенным взамен ГОСТа 19807-74.

Титановую проволоку/нить, согласно ГОСТ 27265-87, производят из титана марок ВТ1-0/ВТ1-00 (содержание чистого Ti – 99,61…99,98 %), а также деформируемых сплавов: ВТ3, ВТ5, ВТ5-1, ВТ6, ВТ6С, ВТ9, ВТ14, ВТ15, ВТ16, ВТ20, ВТ22, ВТ23, ОТ4, ОТ4-1, ТС6, ПТ3В.

Поименованные сплавы содержат легирующие добавки Al в различных соотношениях. Сплавы ОТ4, ОТ4-1 помимо Al содержат Mn и Zr, а сплав ВТ6 – V. Марками с наиболее высокой концентрацией легирующих компонентов являются ВТ20-1, ВТ20-2. В их составе, наряду с Al, присутствуют определенные доли Mo, V и Zr.

Высококачественная титановая проволока имеет характерный серебристо-серый окрас без вкраплений иных цветов. Качество продукции должно соответствовать всем требованиям установленных стандартов. Допустима слегка волнообразная структура поверхности – это обусловлено особенностями технологии волочения. Хранение следует осуществлять в специально оснащенных складских помещениях, обеспечивающих эффективную защиту от негативных воздействий окружающей среды и повреждений механического характера.

Производственные технологии

Титановая проволока изготавливается методом волочения (протяжки) на специальном оборудовании. Перед протяжкой в обязательном порядке осуществляется предварительная подготовка исходного полуфабриката с применением таких операций, как химическое травление и дегазация.

Травление необходимо для того, чтобы путем химической реакции удалить с поверхностного слоя загрязнения, оксидно-жировую пленку, другие побочные образования. Дегазация же – не что иное, как удаление из химсостава материала водорода и других газов, вызывающих т. наз. охрупчивание титана. Материал после травления и дегазации обретает высокие показатели коррозионной стойкости, пластичности и прочности на разрыв.

Сущность технологии протяжки

Волочение – сложный и ответственный процесс. Для получения готовой продукции высокого качества осуществлять его требуется поэтапно, в строго определенной последовательности, с использованием специального оборудования (рис. 2).

Рисунок 2. Линия волочения проволоки

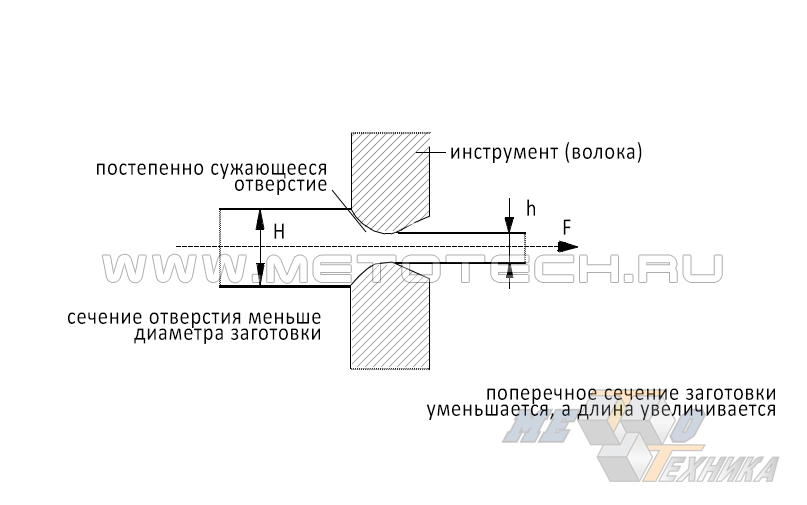

Сущность процесса волочения состоит в протягивании исходной заготовки сквозь сужающееся отверстие в центре т. наз. фильеры – выполняемой из инструментальной стали или высокопрочных порошковых сплавов цилиндрической матрицы, устанавливаемой в обойму специального инструмента – волоки. Выполненная из пластичной стали обойма фильеры (волочильная доска), не оказывая на фильеру деформирующего воздействия, одновременно компенсирует возникающее растягивающее напряжение.

Сама же волока является основным конструкционным компонентом волочильного стана, на котором осуществляется полный цикл протяжки проволоки. Диаметр готовой проволоки определяются параметрами фильерного отверстия, но всегда должен быть меньшим, чем входной диаметр заготовки (рис. 3).

Рисунок 3. Принцип волочения: протяжка заготовки сквозь фильеру волоки

Соотношение диаметров заготовки на входе и проволоки на выходе при различных способах протяжки указаны в табл….

Таблица 1. Соотношение диаметров заготовки на входе и проволоки на выходе при различных способах протяжки

| Вид волочения | Диаметры проволоки, на входе и на выходе | |

|---|---|---|

| Первоначальный диаметр, мм | Финальный диаметр, мм | |

| Грубоое волочение | 8,0 | 5,0-0,9 |

| Среднее волочение | 3,5 | 1,5-0,2 |

| Тонкое волочение | 2,6-1,6 | 0,5-0,05 |

| Сверхтонкое волочение | 0,5 | 0,14-0,025 |

| Ультратонкое волочение | 0,35 | 0,1-0,01 |

На современных крупных предприятиях волочение титановой проволоки осуществляют с применением многофильерных волок, позволяющих в разы повысить производительность оборудования и минимизировать энергозатраты, а значит – существенно снизить себестоимость готовой продукции (рис. 4).

Рисунок 4. Фильеры волочильного стана в обоймах волоки

Метод волочения, в сравнении с прокаткой, характеризуется такими существенными преимуществами, как высокая чистота поверхностной структуры и прецизионная точность размерных параметров, вследствие чего получаемые изделия, как правило, не нуждаются в дополнительной обработке. Номенклатура таких изделий включает в себя, помимо проволоки тех или иных разновидностей (электротехнической, сварной, вязочной и т.д.), продукцию в виде фасонных профилей, труб и прутков различного диаметра. Что касается непосредственно проволоки и нити из Ti и его сплавов, то технология волочения обеспечивает возможность изготовления продукции в широком диапазоне диаметров – от нескольких микрон до десяти и более миллиметров.

На сегодняшний день метод протяжки на волочильных станах отработан во всех отношениях. В последние десятилетия разработаны конструкции станов различных типов, функционирующих без сбоев и позволяющих осуществлять полный технологический цикл при значительной величине обжатия заготовок и с высокой скоростью, достигающей 65 м/сек, а нередко даже превышающей это значение.

Этапы процесса

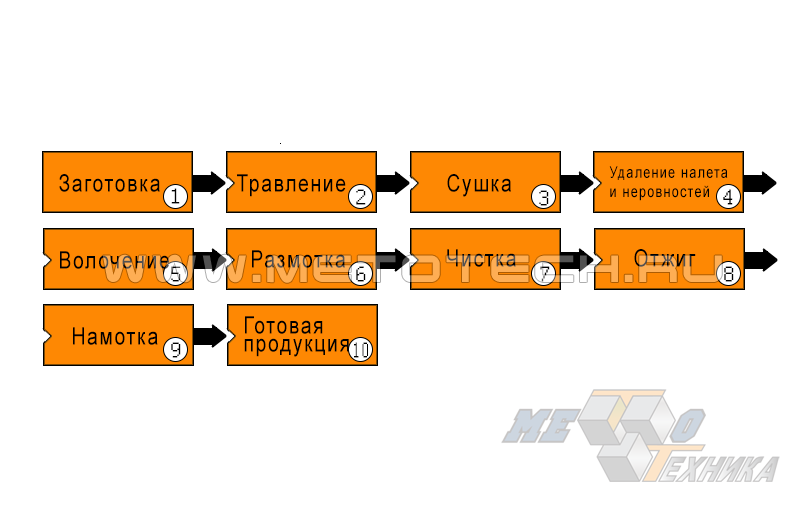

Производственный процесс выпуска титановой проволоки методом волочения осуществляется поэтапно. Последовательность этапов отображена на рис. 5.

Рисунок 5. Технологическая схема процесса волочения

Исходную заготовку подвергают травлению в растворе H2SO4, нагретом до 55 °C. Затем поверхность металла высушивают и удаляют с нее налет окалины, что позволяет увеличить срок службы дорогостоящего оборудования. Далее осуществляется непосредственно процедура волочения: заготовку протягивают сквозь фильеру. Это основной этап процесса, в ходе которого формируется проволока требуемого диаметра. После протяжки проволоку окончательно очищают и упаковывают в рулоны или наматывают на катушки для приведения в товарное состояние. При необходимости, с целью оптимизации кристаллической структуры (доведение до мелкозернистой консистенции), после волочения и очистки готовую проволоку дополнительно подвергают отжигу.

Оборудование для волочения

Современные промышленные предприятия оснащаются специализированными волочильными станами двух основных разновидностей, различающихся между собой типами конструкции тянущего механизма.

1. Станы барабанного типа – тянущая сила обеспечивается приемным механизмом: двигатель стана приводит в движение вращающийся барабан, наматывающий на себя готовую проволоку (рис. 6).

Рисунок 6. Волочильный стан барабанного типа

2. Станы прямоточного типа – тянущая сила обеспечивается подающим механизмом, проталкивающим заготовку сквозь отверстие фильеры: в этом случае готовая продукция не требует намотки на барабан и движется в прямолинейном направлении (рис. 7).

Рисунок 7. Прямоточный волочильный стан

Волочильные станы обоих типов востребованы в одинаковой степени и применяются по мере необходимости.

Изготовление проволоки и нити из никелида титана

В настоящее время все более актуальным становится применение сплава, именуемого никелидом титана, или нитинолом. Данный интерметаллид TiNi получают, сочетая в равных соотношениях Ti и Ni (рис. 8).

Рисунок 8. Сплав нитинол

Главнейшее преимущество нитинола – это т. наз. с эффект запоминания формы (ЭЗФ), возникающий на фоне свойства сверхупругости, присущего данному сплаву.

В чем заключается сущность ЭЗФ? Оказывается, при охлаждении в заданном температурном режиме изделие из сплава нитинол легко подвергается деформированию, но если поднять температуру до прежнего уровня, сразу же происходит самоустранение возникшей деформации за счет сверхупругости сплава – изделие обретает изначальную форму. Проще говоря, если, скажем, чайную ложечку из нитинола изогнуть при низкой температуре, то в этом же температурном режиме ее новая конфигурация будет все время оставаться неизменной. Однако при повышении Т° до исходного значения изделие, словно пружина, опять выпрямится и обретет первоначальный вид (рис. 9).

Рисунок 9. Демонстрация эффекта запоминания формы

Спектр практического применения никелид-титанового сплава весьма объемен и охватывает множество промышленных отраслей. В частности, выполненный из нитинола упругий металлический каркас шин позволяет многократно повысить грузоподъемность и проходимость карьерных самосвалов, другой спецтехники, предназначенной для эксплуатации в экстремальных условиях (рис. 10).

Рисунок 10. Изготовление из никелида титана каркаса шин с «памятью формы» для большегрузных автомобилей

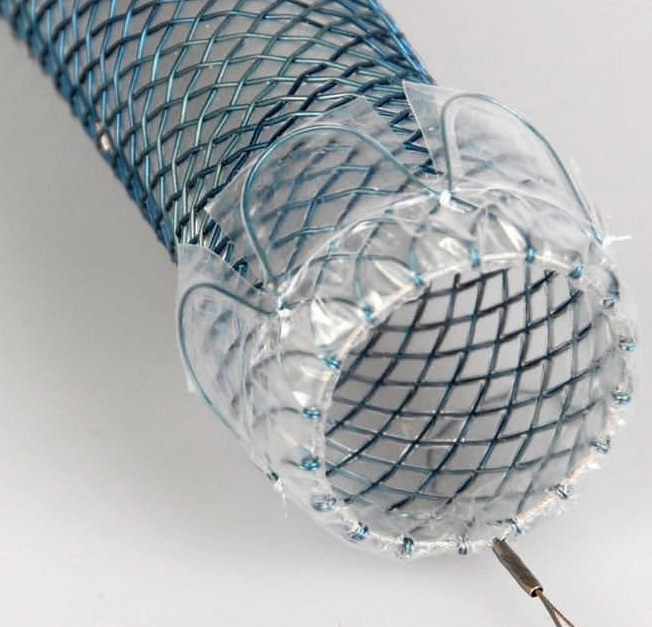

Незаменим нитинол и в области медицины. В такой ее сфере, как сосудистая хирургия, его широко применяют для изготовления т. наз. стентов, а также других ортопедических изделий (рис. 11).

Рисунок 11. Пищеводный стент из нитинола

Никелид-титановые сплавы, обладающие, наряду с ЭЗФ, способностью эффективно противостоять коррозии и гальваническим воздействиям, биоинертностью, невосприимчивостью к магнетизму – идеальный материал для изготовления таких уникальных изделий, как биомеханически совместимые имплантаты (БМСИ), а также эндопротезы хрящесвязочных суставных тканей человеческого организма.

Тонкая и тончайшая никелид-титановая проволока – продукция, крайне сложная в изготовлении, что обуславливает ее высокую себестоимость, ступенчато возрастающую по мере снижения величины диаметра.

В рамках поэтапно выполняемого технологического процесса на первоначальном цикле цилиндрические слитки-биллеты (Ø ≤ 26 мм) проходят в несколько проходов горячую прокатку до получения штучных проволочных заготовок пяти – восьми миллиметрового диаметра. Затем заготовки поочередно деформируются, многократно подвергаясь горячей протяжке на волочильной машине и после каждого цикла волочения проходя промежуточный отжиг, а также другие вспомогательные операции.

Ввиду высокой длительности и сложности производственного процесса Ø проволочной продукции из нитинола, выпускаемой промышленными партиями, составляет не менее 63 мкм. Проволока более тонких размеров (супертонкая) массовыми партиями не выпускается, а изготавливается по индивидуальным заказам.

Инфракрасный нагрев проволоки из нитинола перед волочением и его преимущества

Важнейшим этапом технологии изготовления тонкой проволоки из никелида титана является волочение, осуществляемое горячим способом с обязательным предварительным нагревом заготовок до определенной температуры с целью повышения их пластических характеристик. Особенно ответственной является процедура нагрева при получении проволоки сверхмалых диаметров – нагрев исходного материала должен осуществляться дозировано и под строжайшим контролем специалиста-оператора.

Традиционными методами выполнения данной операции считаются нагрев струей пламени и нагрев электроконтактным способом. Однако по отношению к сверхтонким заготовкам эти способы неприменимы ввиду высокого риска пережигания материала и его обрывов.

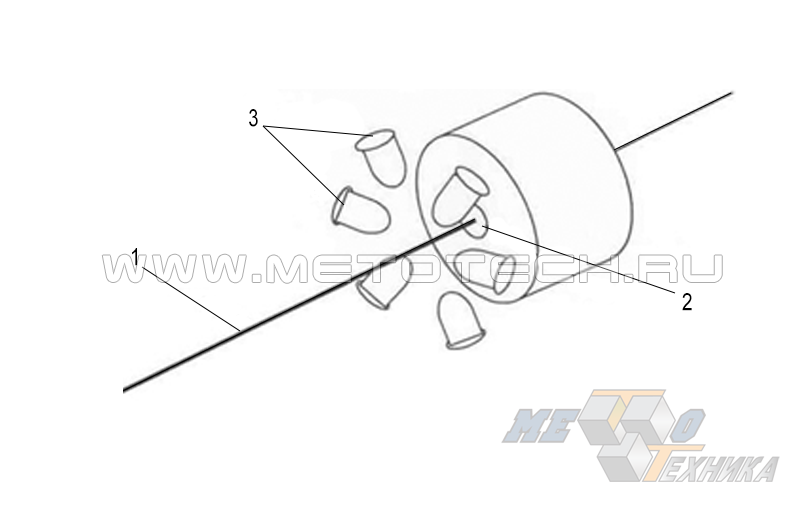

Самым оптимальным решением на этот случай, позволяющим избежать опасности пережога, является специально разработанная технология, предусматривающая дозированный инфракрасный нагрев заготовки перед ее поступлением в фильеру. Технологическая схема реализация данного способа представлена на рис. 12.

Рисунок 12. Инфракрасный нагрев проволоки из никелида титана, предшествующий волочению

Перед протяжкой исходную заготовку (1) на входе в отверстие фильеры (2) подвергают дозированному воздействию потока инфракрасного излучения, генерируемого радиально расположенными вокруг оси проволоки полупроводниковыми диодами.

Дозируемый контролируемый нагрев осуществляется равномерно, без превышения заданного температурного порога – прямо-таки с ювелирной точностью. Что, в свою очередь, позволяет обеспечить высокое качество получаемой на выходе конечной продукции даже в нанометровом диапазоне диаметров. Применение вышеописанного способа, помимо указанных преимуществ, во многом способствует возможности наладить серийный выпуск продукции благодаря значительному снижению ее общей себестоимости.

Сфера практического применения

Проволока из Ti и его сплавов, как и все прочие полуфабрикаты, активно используется во множестве промышленных отраслей благодаря комплексу уникальных свойств данного металла. При этом изделия из проволоки, ввиду особенностей ее форм-фактора, совершенно незаменимы там, где применение иной титановой продукции не представляется возможным.

Без электродов из титановой проволоки трудно представить современные электросварочные процессы во всем их многообразии. Методом электродуговой сварки в среде аргона и других инертных газов с применением титановых электродов удается получать термостойкие швы высочайшей степени прочности, не поддающиеся коррозии в пресной и морской воде, а также воздействию агрессивных химических сред (за исключением щелочных). Помимо этого, характеристики металла обеспечивают возможность соединения свариваемых деталей, имеющих толщину 15…25 мм, всего в один проход. Проволоку из титановых сплавов используют и как присадочный материал при сваривании изделий из Ti. На тот факт, что проволока предназначена, прежде всего, для сварки, указывает аббревиатура из маленьких букв «св», употребляемая вслед за основным названием марки (например, ВТ-00св., ОТ4-1св., ВТ6 св. и т.д.).

Весьма распространено применение титановой проволоки в составе радиоэлектронного оборудования, двигателей и приводных механизмов, функционирующих в экстремальных условиях (авиастроение, судостроение, космические аппараты и т.д.).

Фильтрующие элементы и сита из титановой проволоки – обязательные атрибуты в химическом и пищевом машиностроении.

Обладая характерным серебристым блеском с различными отливами, которые придают легирующие добавки, титан и его сплавы используются в ювелирном деле для изготовления украшений и декоративных предметов обихода. Особая сфера применения титановой проволоки – медицина. Биологическая инертность титана по отношению к тканям организма человека, его легкость, прочность, пластичность, невосприимчивость к химико-гальваническим и магнитным воздействиям – эти и все прочие полезные качества обуславливают применение проволоки из титана для изготовления имплантатов, протезов, сосудистых стентов, шовных материалов и других не имеющих себе аналогов изделий в сферах кардио- и нейрохирургии, стоматологии, офтальмологии и т.д.

По мере развития научно-технического прогресса сфера практического использования титановых полуфабрикатов, включая проволоку и нить, будет все более расширяться до пределов, которые сегодня просто невозможно вообразить.