Магнитомягкие сплавы

Магнитомягкими называют ферромагнитные сплавы, характеризуемые высокой магнитной проницаемостью и узкой петлей гистерезиса, вследствие чего им присуща малая коэрцитивная сила (Ηс) в слабых полях. Официальное ограничение конкретных параметров коэрцитивной силы отсутствует, однако по умолчанию считается, что ее верхний предел колеблется в диапазоне 10…12 Э.

Магнитные свойства (в постоянном поле) сплавов данной классификационной группы определяет их химический состав, а также молекулярная структура и текстура после окончательной термообработки. Структурные и текстурные особенности, в свою очередь, во многом зависят от технологии производства.

Однако ряд свойств (в частности, значения намагниченности насыщения* и температуры точки Кюри**) при незначительных изменениях химсостава изменяется в незначительной степени и, как правило, мало зависит от способа изготовления и характера термообработки. Напротив, данные факторы оказывают существенное воздействие на такие структурно чувствительные свойства, как магнитная проницаемость, коэрцитивная сила и потери на гистерезис. На характеристику данных свойств также влияет химический состав, содержание примесей и неметаллических включений, температуры испытаний, кристаллическая структура (включая сверхструктуру, наведенную анизотропию и ориентацию кристаллов), дефекты кристаллической решетки и напряжений.

*Примечание. Магнитное насыщение – состояние парамагнетика или ферромагнетика, при котором его намагниченность (J) достигает предельного значения намагниченности насыщения(J¥ ), не изменяющейся при дальнейшем увеличении напряжённости намагничивающего поля.

**Примечание. Температура Кюри, или то́чка Кюри́ – тепловой порог (температура фазового перехода II рода), по достижении (превышении) которого ферромагнитные материалы утрачивают постоянное магнитное поле. При этом магнетизм полностью исчезает. Выше этой температуры материал ведет себя как парамагнетик.

В зависимости от величины определяемых общим составом сплава констант анизотропии* и высчитываются характеристики и параметры структурно чувствительных свойств. Именно поэтому в ходе производственного процесса изготовления магнитомягких сплавов существует возможность, применяя определенные технологические приемы, оказывать целенаправленное воздействие на характер структуры, анизотропии (кристаллической или наведенной), объем неметаллических включений и целый ряд других важнейших факторов, достигая необходимого уровня свойств и их сочетания. К подобным технологическим операциям можно отнести, например, выплавку, горячую/холодную прокатку, промежуточную/финишную термообработку и др. Этим в большинстве случаев объясняется строгая регламентация всех этапов технологического процесса, начиная с подбора шихты и вплоть до окончательной термообработки.

*Примечание. Магнитная анизотропия – неодинаковость магнитных свойств в магнитном материале в различных направлениях.Константа магнитной анизотропии – один из коэффициентов при разложении свободной энергии магнитной анизотропии в ряд по степеням направляющих косинусов углов вектора самопроизвольной намагниченности относительно кристаллографических осей кристалла [ГОСТ 19693-74 «Материалы магнитные. Термины и определения.»]

Сегодня выплавка магнитомягких сплавов промышленными партиями осуществляется в открытых и вакуумных индукционных печах, а также в индукционных печах с контролируемой атмосферой. В ряде случаев достичь получения требуемых характеристик сплавов удается с помощью тех или иных видов переплава: электрошлакового (ЭШ), электронно-лучевого (ЭЛ) либо плазменно-дугового (ПД).

Трансформация слитков в полуфабрикаты (промежуточные Форма выпуска

), используемые для последующего изготовления конечной продукции в виде готовых изделий, осуществляется с применением различных способов обработки, к числу которых можно, в частности, отнести:

- ковку;

- прокатку (холодную, теплую, горячую);

- волочение;

- термообработку (в условиях вакуума либо контролируемых рафинирующих сред);

- термомагнитную обработку в продольных или поперечных магнитных полях.

В каждом конкретном случае технология выплавки и последующих операций определяется механизмом формирования конечных свойств сплава данной марки.

Регламентируемые соответствующими ГОСТами и ТУ эксплуатационные характеристики магнитомягких сплавов гарантированно обеспечиваются после изготовления конечной продукции из промежуточных форм выпуска (пруток, проволока, нить, катаный лист, нагартованная лента) и завершающей термообработки. В связи с проявлениями высокой чувствительности важнейших магнитных свойств к воздействиям, вследствие которых возникает пластическая или упругая деформация (включая вырубку, рихтовку, порезку, навивку, механическую зачистку, штамповку, сварку и т.п.) эти и другие технологические операции проводятся перед завершающей термообработкой.

В некоторых случаях (например, изготовление головок магнитной записи) те или иные технологические операции (механическая полировка, пропитка и др.) применяются по завершении финишной термообработки. Возникающие вследствие этого напряжения вызывают снижение магнитных свойств, степень которых прямо пропорциональна величине напряжения.

Магнитомягкие сплавы изготовляют и поставляют в виде холоднокатаных лент толщиной от 0,0015 до 2,5 мм, горячекатаных листов, горячекатаных и кованых прутков. Сплав 50НП изготовляют только в виде лент толщиной 0,02; 0,05 и 0,1 мм. Поставляемые полуфабрикаты не проходят термообработку: ей подвергаются готовые конечные изделия в соответствии с параметрами, указываемыми для каждого из сплавов.

Размер и допускаемые отклонения для холоднокатаных лент толщиной 0,02…2,5 мм, а также горячекатаных листов и прутков нормируются ГОСТ 10160-75 «Сплавы железоникелевые с высокой магнитной проницаемостью». Аналогичные данные на ленту толщиной менее 0,02 мм регламентированные соответствующими ТУ, приводятся при описании сплавов.

По основным физико-техническим характеристикам и эксплуатационному назначению все сплавы магнитомягкой группы условно подразделяются на 12 подгрупп, которые будут рассмотрены ниже.

Сплавы с наивысшей магнитной проницаемостью* в слабых полях

Общие сведения

К сплавам данной подгруппы относятся следующие основные марки:

79НМ; 79НМУ; 80НХС; 80НХС-ВИ; 76НХД; 76НХД-ВИ; 80НМ; 77НМД; 72НМДХ; 72НМДХ; 77НВ; 80НХ; 83НФ; 81НМА.

Сплавы на ферроникелевой основе, содержащие 70…85% Ni. Характеризуются наивысшей начальной (μα=20…100∙103 Гс/Э) и максимальной (μm=100…1000∙103 Гс/Э) проницаемостью с малой коэрцитивной силой (Ηс = 0.05…0.005 Э) при средних значениях индукции насыщения Вs= 6000…8000 Гс. *Примечание. Наивысшая (максимальная) магнитная проницаемость – максимальное значение магнитной проницаемости как функции напряженности магнитного поля на основной кривой намагничивания по индукции. [ГОСТ 19693-74 «Материалы магнитные. Термины и определения.»]

С целью достижения необходимого сочетания магнитных, электрических и механических полезных свойств возможно дополнительное легирование сплавов такими химическими элементами, как Mo, Cr, Cu, V, W, Si.

Основные технологические данные

Сплавы в виде поковок, прутков, и лент при толщине ≥0.05 мм. являются изотропными, а при толщинах <0.05 мм. начинают проявлять анизотропию магнитных свойств. При намагничивании, вектор которого совпадает с направлением силы холодной деформации, сплавы обладают повышенными значениями отношения остаточной индукции к индукции насыщения.

Сплавы данной подгруппы можно подвергать таким технологическим операциям, как обработка резанием/давлением, сварка, а также прокатка до микронных толщин. С целью оптимизации технологических свойств при механической обработке возможна дополнительная термообработка в среде вакуума или водорода. Дальнейшее практическое применение возможно только после завершения процесса окончательной термообработки, которую для сплавов с наивысшей магнитной проницаемостью требуется проводить с особой тщательностью.

Сплавы устойчивы к воздействию коррозии в интервале температур 25±10 °C и относительной влажности окружающего воздуха ≤ 40%.

По своей структуре магнитомягкие сплавы данной подгруппы представляют собой твердые растворы с гранецентрированной решеткой (γ-фаза), склонные к образованию упорядоченной атомарной структуры при постепенном охлаждении в температурном диапазоне 600…300 °C. В упорядоченной структуре наблюдается снижение значений магнитных свойств и удельного электросопротивления.

Общее назначение

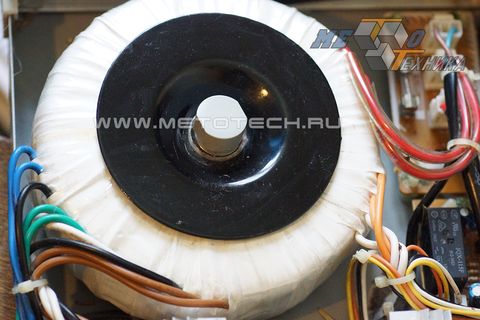

Рисунок 1. Трансформатор малогабаритный

Изготовление сердечников малогабаритных трансформаторов, дросселей, реле, дефектоскопов, магнитных экранов, головок магнитозаписывающей аппаратуры. Из ленты толщиной ≤0,05 мм. производят сердечники импульсных трансформаторов, компоненты магнитных усилителей, компоненты ЭВМ и другие бесконтактные магнитные элементы.

При выборе сплава учитываются его магнитные свойства в постоянных/переменных магнитных полях, электрические, механические и другие эксплуатационные характеристики.

Сплавы, подвергнутые термообработке, проявляют высокую чувствительность к механическим напряжениям, могущим являться причиной необратимого ухудшения полезных свойств. При изготовлении сердечников особое внимание следует обратить на то, чтобы лента не имела заусенцев, а также на равномерность нанесения слоя защитно-изоляционного покрытия.

Основные марки: характерные особенности и применение

Сплав 79НМ, 79НМУ

Характерные особенности. Сочетание высоких значений начальной (μα=20…50∙103 Гс/Э) и максимальной (μm=100…300∙103 Гс/Э) проницаемости с малой величиной коэрцитивной силы (Ηс=0,05…0.01Э). Сплав с наивысшими свойствами маркируется как 79НМУ.

Применение. Чаще всего применяются для изготовления сердечников магнитопроводов всех типов, а также в качестве исходного материала для последующего изготовления сплавов с прямоугольной петлей гистерезиса.

Сплавы 80НХС, 80НХС-ВИ

Характерные особенности. Сочетание высоких значений начальной (μα=20…50∙103 Гс/Э) и максимальной (μm=100…250∙103 Гс/Э) проницаемости с малой величиной коэрцитивной силы (Ηс=0,02…0.01Э) с повышенным значением удельного электросопротивления (ρ=0.62 Ом∙мм2/м). Не содержит легирующих включений из дефицитных металлов.

Применение. Для изготовления сердечников магнитопроводов, работающих при повышенных частотах, в т.ч. феррозондов.

Сплавы 76НХД, 76НХД-ВИ, 80НХ

Характерные особенности. Повышенная температурная стабильность в климатическом интервале температур (– 60…+60 °C) с медленным охлаждением в области температур 500…300 °C при уровне начальной проницаемости μα=100…180∙103 Гс/Э

Применение. Для изготовления сердечников магнитопроводов, работающих в климатическом интервале температур (– 60…+60 °C).

Сплав 80НМ

Характерные особенности. Наиболее высокие значения проницаемости в слабых полях: (μ=50…300∙103 Гс/Э).

Применение. Изготовление сердечников магнитопроводов для высокоточной аппаратуры.

Сплав 77НМД

Характерные особенности. Высокая начальная проницаемость и пониженное отношение максимальной проницаемости к начальной (1.5-3.0).

Применение. Изготовление сердечников магнитопроводов для аппаратуры особо высокой точности.

Сплавы 83НФ, 77НВ

Характерные особенности. Высокая магнитная проницаемость в слабых постоянных (μ=50…100∙103 Гс/Э) и переменных магнитных полях, повышенное удельное электросопротивление (ρ=0.70 Ом∙мм2/м). Сплав 83НФ характеризуется высоким значением модуля упругости.

Применение. Изготовление сердечников магнитопроводов высокочувствительной аппаратуры, работающей в переменных магнитных полях высокой частоты.

Сплав 81НМА

Характерные особенности. Высокая магнитная проницаемость в постоянных (μ=50…100∙103 Гс/Э) и переменных магнитных полях, повышенное удельное электросопротивление (ρ=0.80 Ом∙мм2/м) и высокие прочностные характеристики. Отличительная особенность сплава – повышенная деформационная стабильность, обусловленная высокой прочностью при практически нулевой магнитострикции.

Применение. Изготовление сердечников магнитопроводов и головок магнитной записи изделий, работающих в переменных полях высокой частоты и испытывающих в процессе изготовления и эксплуатации различные механические воздействия.

Рисунок 2. Головка магнитной записи/чтения

Сплав 72НМДХ

Характерные особенности. Повышенное значение проницаемости в слабых полях (μ=10∙103 Гс/Э) и низкая температура Кюри (θс=100…120 °C).

Применение. Изготовление внутренних оболочек многослойных магнитостатических экранов, обеспечивающих высокую степень экранирования. Экраны из данного сплава размагничивают путем нагрева до температуры Кюри и последующего охлаждения вне магнитного поля.

Сплавы с высокой магнитной проницаемостью и повышенным удельным электросопротивлением*

Общая характеристика

К сплавам данной подгруппы относятся следующие основные марки:

50НХС; 50НХС-ВИ; 38НС; 12Ю; 12ЮК.

Магнитомягкие сплавы данной подгруппы характеризуются высокой магнитной проницаемостью (μ=15-100∙103 Гс/Э) и повышенным удельным электросопротивлением (ρ=0.9-1.0 Ом∙мм2/м) при индукции насыщения Вs=9500…14000 Гс.

*Примечание. Сочетание данных параметров в магнитиомягких сплавах обуславливает малую коэрцитивную силу и малые потери на гистерезис. Что, в свою очередь, позволяет широко использовать их в электромашиностроении благодаря способности достигать максимальных значений магнитной индукции при минимальном расходе энергии.

Основные технологические данные

Сплавы 50НХС и 38НС поддаются обработке резанием и давлением, сварке. В лентах толщиной ≤0.05 мм. сплавы практически изотропны.

Сплавы 12Ю и 12ЮК можно подвергать штамповке, обработке резанием при щадящих режимах механической обработки (небольшая скорость подачи и обильное охлаждение с применением СОЖ). В поковках, листах и полосах сплавы практически изотропны.

Все сплавы данной подгруппы применяют в термически обработанном состоянии. Механические операции (резка, штамповка, сверление, фрезерование, токарная обработка, сверление, зачистка, шлифование, полировка и т.п.) проводят до финишной термообработки.

В структурном отношении сплавы 50НХС и 38НС представляют собой твердые растворы с гранецентрированной кристаллической решеткой (γ-фаза). Сплавы 12Ю и 12ЮК – однофазные твердые растворы с объемноцентрированной решеткой (α-фаза).

Общее назначение

Сплавы 50НХС и 38НС используют для изготовления сердечников аппаратуры, работающей в импульсном режиме намагничивания; сплавы 12Ю и 12ЮК – для магнитопроводов в изделиях, испытывающих в ходе эксплуатации воздействие механических нагрузок.

Основные марки: характерные особенности и применение

Сплавы 50НХС и 38НС

Характерные особенности. Низкая остаточная индукция (Вr = 4000…5000 Гс), низкие удельные потери.

Применение. Изготовление сердечников импульсных трансформаторов и высокочастотной аппаратуры связи, работающей без подмагничивания либо с подмагничиванием в слабых полях.

Сплавы 12Ю и 12ЮК

Характерные особенности. Данные сплавы характеризуются высокими прочностными характеристиками, износостойкостью, жаростойкостью, устойчивостью к воздействию коррозии. Сплав 12Ю является радиационно стойким.

Применение. Изготовление сердечников трансформаторов с повышенной рабочей индукцией, магнитопроводов изделий, испытывающих при изготовлении и эксплуатации воздействие высоких температур, механических усилий и химически агрессивных сред. Сплав 12Ю применяют также как магнитострикционный материал*.

*Примечание. Магнитостри́кция (от лат. strictio — сжатие, натягивание) — явление, заключающееся в том, что при изменении состояния намагниченности тела его объём и линейные размеры изменяются. Магнитострикционные материалы – группа магнитных материалов, техническое применение которых основано на использовании магнитострикционного эффекта, заключающегося в изменении геометрических размеров тела в магнитном поле.

Сплавы с высокой магнитной проницаемостью и повышенной индукцией насыщения

Общие сведения

К сплавам данной подгруппы относятся следующие основные марки: 45Н; 50Н; 50НУ; 50Н-ПД; 33НКМС.

Сплавы на базе Fe, содержащие 40-45% Ni. Характеризуются высокой индукцией насыщения (Вs ≥15000 Гс), повышенным значением магнитной проницаемости (μα= 2000…5000 Гс/Э, μm=20…100∙103 Гс/Э). Коэрцитивная сила Ηс=0.1…0.3 Э. Удельное электросопротивление ρ=0.45…0.54 Ом∙мм2/м.

Основные технологические данные

Сплавы в виде поковок, прутков и лент обладают изотропными свойствами. Легко подвергаются операциям сварки, штамповки, механообработки. Изготавливаемые изделия считаются готовыми к эксплуатации по завершению термообработки. В этом состоянии они проявляют повышенную чувствительность к воздействию механических напряжений, способных, при экстремальных значениях, являться причиной необратимого ухудшения полезных качеств. Сплавы характеризуются коррозионной стойкостью в температурном режиме 25±10 °C, когда предельная относительная влажность φ не превышает 40%. Сплавы являются нестареющими. В структурном отношении имеют вид однофазного твердого раствора, имеющего гранецентрированную кристаллическую решетку (γ-фаза)

Общее назначение

Сплавы данной подгруппы используются для изготовления трансформаторных сердечников, дросселей, реле и компонентов магнитоцепей, функционирующих в широкой полосе частот без подмагничивания либо с подмагничиванием в слабых постоянных полях. Их применяют также в электромагнитных экранах и различных магнитопроводах.

Рисунок 3. Дроссель на ганьельном сердечнике

Основные марки: характерные особенности и применение

Сплав 50Н

Характерные особенности. Высокая индукция насыщения (Вs=15000 Гс). Повышенная максимальная проницаемость (μm=55…95∙103 Гс/Э).

Воздействие ударных нагрузок на комплекс магнитных свойств сплава 50Н в условиях постоянных полей (при толщине 0.08, 0.20 и 0.35 мм) заключается в следующем. Вследствие напряжения, возникающего при ударе образцов, заключенных в защитные каркасы, при падении на плиту из бетона с метровой высоты значение начальной магнитной проницаемости μα снижается в среднем на 6…9 %, а максимальной проницаемости μm – на 3…6 %. При этом коэрцитивная сила увеличивается на 1.5…2.0 %. При аналогичной ударной нагрузке образцов без защитного каркаса значение μα снижается на 12…15 %, а μm– на 8…10 %.

Сплав 50Н используются для изготовления сердечников, с применением которых создаются межламповые и малогабаритные силовые трансформаторы, дроссели, реле и компоненты магнитоцепей, функционирующие в условиях повышенных индукций с небольшим подмагничиванием. Применяется также как пассивный слой термобиметаллов, востребованных при изготовлении элементов КИПиА, чувствительных к изменениям температурных режимов.

Рисунок 4. Тородоидальный малогабаритный трансформатор 220-12V 2A

Сплав 33НКМС (ЭП61)

Характерные особенности. Пониженные удельные потери в ходе перемагничивания с частотой 3000…5000 Гц при повышенном значении индукции насыщения. 33НКМС – единственный среди магнитомягких сплавов, который поставляется с гарантируемыми магнитными свойствами в переменных полях. Плотность сплава – 8.3 г/см3. Удельное электросопротивление ρ = 0.7 Ом∙мм2/м.

Рисунок 5. Фильтрующий дроссель выпрямителя переменного тока

Применение. Сердечники магнитных усилителей, коммутирующих дросселей, выпрямительных установок, элементов вычислительной техники, работающей при повышенных частотах.

Сплавы с прямоугольной петлей гистерезиса*

Общая характеристика

К сплавам данной подгруппы относятся следующие основные марки:

50НП; 50НПУ; 50НП-ВИ; 50НПУ-ВИ; 50НП-ЭЛ; 50НП-ПД; 65НП; 34НКМП; 68НМП; 35НКХСП; 35НКХСП-ВИ; 35НКХСП-ЭЛ; 37НКДП; 37НКДП-ВИ; 40НКМПЛ; 79НМ; 80Н2М.

В состав данной подгруппы входит линейка магнитомягких прецизионных сплавов, имеющих кристаллографическую либо магнитную текстуру, с прямоугольной петлей гистерезиса (Кп=0.85…0.98). Всем сплавам этой подгруппы присуща повышенная магнитная проницаемость (μm=40…1200∙103 Гс/Э). Они характеризуются также высокой магнитной индукцией насыщения (Вs = 12000…15000 Гс).

Сплавы на базе системы Fe-Ni содержат 50…70 % Ni, на базе системы Fe-Ni-Co – 35…40 % Ni и 25…30 % Со. Для обеспечения заданного сочетания полезных свойств в химический состав могут вводиться легирующие добавки Cr, Mo, Si, Cu.

*Примечание. Прямоугольная петля гистерезиса – петля магнитного гистерезиса, у которой отношение магнитной индукции при нулевой напряженности магнитного поля к магнитной индукции, соответствующей напряженности магнитного поля, превышающего коэрцитивную силу в заданное число раз, составляет ≥0,85. [ГОСТ 19693-74 «Материалы магнитные. Термины и определения.»] Прецизионные сплавы с прямоугольной петлей гистерезиса (Кп = 0.85…0.98) характеризуются повышенной магнитной проницаемостью (40000…1200000 гс/Э) и высокой индукцией насыщения (12000…156000 Гс), что позволяет использовать их для изготовления сердечников магнитных усилителей, ипульсных трансформаторов, различных дросселей, реле и другой промышленно востребованной продукции.

Рисунок 6. Реле

Основные технологические данные

Сплавы являются текстурованными, обладая анизотропией магнитных свойств при толщине заготовки 0.1…0.005 мм. При намагничивании в направлении, совпадающем с направлением холодной деформации, обретают наивысшие значения магнитных свойств. Их можно подвергать сварке, обработке давлением и резанием. Сплавы проявляют устойчивость к коррозии при температуре 25±10 °C и относительной влажности φ ≤40%. Чувствительны к механическим напряжениям, которые в зависимости от величины могут приводить к необратимому ухудшению полезных свойств. Конечные изделия готовы к эксплуатации после соответствующей термообработки.

Текстурованные магнитомягкие сплавы с прямоугольной петлей гистерезиса характеризуются повышенной температурной стабильностью магнитных свойств в диапазоне –60…+200 °C, а также стойкостью к радиационным воздействиям. Не подвержены старению. В структурном отношении имеют вид однофазных твердых растворов с гранецентрированной кристаллической решеткой (γ-фаза).

Общее назначение

Сплавы с прямоугольной петлей гистерезиса используют для изготовления сердечников таких изделий, как магнитные усилители, бесконтактные реле, контактные выпрямители, дроссели, модуляторы, импульсные трансформаторы, магнитные компоненты ЭВМ.

Рисунок 7. Импульсный трансформатор

Основные марки: характерные особенности и применение

Сплавы 50НП, 50НП-ВИ, 50НП-ЭЛ, 50НП-ПД

Характерные особенности. Прямоугольная петля гистерезиса (Кп=0.85…0.98). Наивысшая индукция насыщения (Вs=15-16∙103 Гс). Высокий показатель максимальной магнитной проницаемости (μm=35…400∙103 Гс/Э).

Сплавы с кристаллографической текстурой. Создание безупречной кубической текстуры обеспечивают, используя холодную прокатку при высокой степени обжатия (98…99 %) с последующей термообработкой. Кубическую текстуру характеризуют два направления при легком намагничивании – вдоль и поперек прокатки. В данных направлениях магнитные свойства проявляются в наивысшей степени.

Применение. Изготовление сердечников магнитных усилителей и реакторов мощных выпрямителей, трансформаторов для особо точной аппаратуры магнитозаписи и связи.

Сплавы 65НП, 68НМП, 68НМП-ВИ, 37НКДП, 37НКДП-ВИ

Характерные особенности. Наличие прямоугольной петли гистерезиса (Кп=0.90…0.98) при высоком уровне максимальной магнитной проницаемости (μm=100…1200∙103 Гс/Э). ГОСТ 10994-74 не рекомендует применять сплав 65НП при создании новых разработок. Это объясняется наличием таких нежелательных факторов, как большая частотная зависимость магнитных свойств и высокие удельные потери вследствие малых значений удельного электросопротивления.

При термомагнитной обработке в условиях продольно направленного магнитного поля в этих сплавах наблюдается явление индуцированной одноосной анизотропии. Образец с одинаковой легкостью намагничивается в каждом из направлений вдоль данной оси, вследствие чего удается достичь наивысшего уровня магнитных свойств и высоких значений коэффициента прямоугольности петли гистерезиса.

Применение. Сердечники высокочувствительных и высокоточных магнитных элементов бесконтактного типа.

Сплавы 34НКМП, 35НКХСП, 35НКХСП-ВИ, 35НКХСП-ЭЛ, 40НКМПЛ

Характерные особенности. Высокие значения коэффициента прямоугольности (Кп=0,85…0,98) при высокой максимальной магнитной проницаемости (μm=40…800∙103 Гс/Э). Высокие показатели удельного электросопротивления (ρ=0,5…0,6 Ом·мм2/м). При термомагнитной обработке в условиях продольно направленного магнитного поля в этих сплавах наблюдается явление индуцированной одноосной анизотропии. Образец с одинаковой легкостью намагничивается в каждом из направлений вдоль данной оси, вследствие чего удается достичь наивысшего уровня магнитных свойств.

Преимущественное применение. Сердечники обладающих высокой точностью и чувствительностью магнитных элементов бесконтактного типа, функционирующих в повышенном частотном диапазоне.

Сплавы 79НМ, 80Н2М

Характерные особенности. Заготовки при толщинах 0,01…0,02 мм. имеют прямоугольную петлю гистерезиса (Кп = 0,70—0,85) и характеризуются высокими показателями максимальной проницаемости (μm=60…100∙103 Гс/Э). Время перемагничивания в импульсном режиме (τ=0,5—1,7 Э·мк·с).

Применение. Сплавы применяют главным образом для изготовления сердечников магнитных усилителей.

Сплавы с прямоугольной петлей гистерезиса (микронные толщины)

Общая характеристика

и Основные технологические данные

К сплавам данной подгруппы относятся следующие основные марки:

79НМ; 77НМД; 91НМА; 80Н2М; 80НЮ.

Сплавы этой линейки выпускаются в виде ленты, имеющей толщины 0,0005…0,01 мм. Характеризуются высокими значениями коэффициента прямоугольности гистерезисной петли и кратким временем перемагничивания в импульсных полях. Такие свойства в одинаковой степени присущи как типовым сплавам 79НМ и 77НМД, так и специально созданным сплавам 80Н2М и 80НЮ, из которых изготавливают особо тонкие ленты.

В постоянных полях по петле гистерезиса, измеренной в полях Нm = 5…10 Hс определяют значения таких важнейших параметров, как:

- максимальная индукция Вm, соответствующая полю Hm;

- остаточная индукция Вr;

- коэрцитивная сила Нс;

- обобщенные характеристики прямоугольности и квадратности петли гистерезиса, в частности, коэффициент прямоугольности Кп = Br/Bm, коэффициент «старта» Hст/Hс и коэффициент «финиша» Hф/Hс.

По мере снижения толщины ленты (<0,01 мм) происходит существенное изменение конфигурации петли гистерезиса на фоне увеличения коэрцитивной силы, прямоугольности и квадратности петли, при одновременном уменьшении начальной и максимальной проницаемости.

Магнитная доменная структура лент микронных толщин (0,0005…0,01 мм) характеризуется как переходная от трехмерной, свойственной массивным материалам, к двумерной, присущей тонким пленкам. При уменьшении толщины лент и доменную структуру, и комплекс магнитных свойств все более характеризуют свойства пленок.

Общее назначение

Магнитомягкие сплавы микронных толщин с прямоугольной конфигурацией гистерезисной петли применяют для изготовления малогабаритных ленточных магнитных сердечников (микронные сердечники) переключающих устройств: логических элементов, регистров сдвига, триггерных схем, т. е. таких устройств, в которых магнитные сердечники подвержены воздействию полей, в разы превышающих показатели коэрцитивной силы.

Сплавы с высокой индукцией магнитного насыщения

Общая характеристика

К сплавам данной подгруппы относятся следующие основные марки:

27КХ; 49КФ2; 49КФ; 50КФ; 05НС.

Основные физические свойства заключаются в наличии:

- высокой индукции магнитонасыщения* (Вs ≤ 24000 Гс);

- высокой начальной (μα≤1200 Гс/Э) или максимальной магнитопроницаемости (μm≤10000 Гс/Э);

- малых удельных потерь при перемагничивании;

- высоких значений магнитострикции (λs≤100∙10-6);

- высокой температуры Кюри (θс≤1050°C).

*Примечание. Магнитное насыщение – состояние парамагнетика или ферромагнетика, при котором его намагниченность (J) достигает предельного значения намагниченности насыщения(J¥ ), не изменяющейся при дальнейшем увеличении напряжённости намагничивающего поля.

Сплавам с высокой индукцией насыщения (≤ 24000 Гс) присущи высокая начальная (≤ 1200Гс/Э) или максимальная (≤ 10000 Гс/Э) проницаемость, малые удельные потери на перемагничивание, высокая магнитострикция (≤ 100∙10-6) и высокая точка Кюри (≤ 1050°C). Наличие данных характеристик идеально для изготовления таких изделий, как сердечники соленоидов, силовых трансформаторов, магнитных усилителей, роторов и статоров электродвигателей.

Рисунок 8. Тороидальный трансформатор

Сплавы 49КФ и 50КФ характеризуются высокой индукцией насыщения (до 23500 Гс) и высокой индукцией в средних полях, а также малой константой анизотропии, высоким температурным порогом при переходе в неферромагнитную фазу (950—980°) и высокой магнитострикцией. Количественный уровень свойств может иметь различные значения, на изменение которых влияет способ выплавки и чистота исходных компонентов.

Основные технологические данные

Сплавы поддаются обработке способами давления и резания. Сварные операции можно осуществлять в случае соблюдения специальных условий. В форме холоднокатаных лент и листового проката их допускается подвергать штамповке или изготовлению сердечников путем навивки.

Сплавы с содержанием 49…50 % Со после постепенного охлаждения характеризуются низкими характеристиками пластичности (показатель удлинения < 1%). Финишные изделия готовы к эксплуатации по завершении термообработки в вакуумной среде. Сплавы в форме поковок, прутков и лент при толщинах >0.05 мм. обладают изотропными свойствами. В результате обработки термомагнитным методом возникает анизотропия магнитных свойств. Сплавы, прошедшие термообработку, становятся чувствительными к воздействию механических напряжений.

В структурном отношении сплавы данной подгруппы представляют собой линейку твердых растворов с кристаллической решеткой объемоцентрированного (Со≤70%) или гранецентрированного (Со ~ 92%) характера. Могут образовывать упорядоченную структуру в случае медленного охлаждения в температурном интервале 700…500 °С, вследствие чего сплавы с содержанием Со в пределах 49…50% становятся хрупкими.

Общее назначение

С применением сплавов данной подгруппы изготавливают:

- магнитопроводы разнообразных видов, в т.ч. для электровакуумных приборов/магнитодинамических устройств, эксплуатируемых в температурном режиме ≤1000°C;

- полюсные наконечники в электромагнитах;

- сердечники соленоидов;

- силовые трансформаторы;

- магнитные усилители;

- ультразвуковые генераторы и преобразователи;

- роторы/статоры электродвигателей;

- телефонные мембраны;

- магнитострикционные элементы для линий задержки/искровых камер;

- магнитоупругие датчики.

Основные марки: характерные особенности и применение

Сплав 50КФ (К50Ф2)

Применение. Данный сплав чаще всего применяют:

в виде поковок и прутков — для изготовления сердечников соленоидов, полюсных наконечников, магнитопроводов аппаратуры, работающей в постоянных полях;

из лент и полос изготавливают пакеты ультразвуковых преобразователей, телефонные мембраны и другие магнитопроводы.

- Сплав 49КФ (ЭП581), 49КФ2, 49КФ2-ВИ

- Сплав 49КФ (ЭП581). Основная сфера применения – производство роторов/статоров (Ø≤70мм) электрических машин.

- Сплав 49КФ2. Основная сфера применения – производство сердечников для силовых трансформаторов.

- Сплав 49КФ2-ВИ. Основная сфера применения – производство магнитопроводов магнитопроводов трансформаторов, а также роторов/статоров (Ø≤250мм) электрических машин.

- Сплав 49КФ-ВИ (ЭП558)

Рисунок 9. Статор электродвигателя вентилятора

Применение. Данный сплав чаще всего применяют:

- в виде поковок и прутков — для изготовления магнитпроводов в вакуумной аппаратуре, а также магнитных линз электронных микроскопов;

- в виде ленты и плющенки – для изготовления магнитострикционных элементов в линиях задержки и искровых камерах.

Сплав 27КХ

Характерные особенности. Обладает высокой индукцией магнитного насыщения (Вs≤24000 Гс), высокой температурой перехода в неферромагнитное состояние (≤ 950°C) и более высокими механическими, особенно пластическими свойствами, чем сплавы 49КФ и 50 КФ. Сплав практически изотропен. Хорошо поддается резке и обработке давлением (штамповка).

Применение. Роторы и статоры электрических машин, а также другие магнитопроводы, работающие при высоких температурах (до 900°C) и в условиях механических нагрузок.

Сплав 92К

Характерные особенности. Магнитомягкий сплав с наиболее высокой точкой Кюри (θс ≤1050°С). Однофазен при комнатной температуре и не имеет фазовых превращений до температуры плавления. Сплав характеризуется низкой магнитострикцией и очень высокими пластическими свойствами. Показатель магнитной индукции насыщения Bs при 1000°С ≥ 5000 Гс.

Применение. Изготовление магнитопроводов, работающих при высоких температурах – индукторов магнитогидродинамических насосов, роторов и статоров машин, работающих при температурах ≤1000°С. Может быть изготовлен в виде поковок, листов, лент и прутков. Хорошо обрабатывается на металлорежущих станках и хорошо штампуется.

Сплав 50НС

Характерные особенности. 05НС представляет собой слаболегированное малоуглеродистое железо, обладает хорошей технологичностью, допускает обработку давлением и резанием, хорошо сваривается.

Применение. Сплав поставляется в отожженном состоянии и предназначен для экранирования кабелей связи на линиях железных дорог, электрифицированных однофазным переменным током.

Сплавы с низкой остаточной индукцией

Общие сведения

К сплавам данной подгруппы относятся следующие основные марки:

47НК; 47НКХ; 64Н; 68НМ; 68НМ-ВИ; 79НМЗ; 40НКМ.

Сплавы обладают низкой остаточной индукцией*. Проявляют высокую стабильность магнитных свойств к воздействию магнитных полей и температурным колебаниям. Изготавливаются на основе систем Fe-Ni-Co и Fe-Ni с легирующими включениями Мо и Cr.

*Примечание. Остаточная магнитная индукция, или остаточная намагниченность (В) – явление намагниченности, наблюдаемое в ферромагнитном материале при нулевой напряженности внешнего магнитного поля (Н=0). Напряженность поля, при которой индукция становится равной нулю, называется коэрцитивной силой Нс. Чем больше Нс, тем в меньшей степени материал способен размагничиваться.

Величина остаточной намагниченности определяется точкой пересечения петли гистерезиса с осью магнитной индукции ферромагнетика.

Сплавы с низкой остаточной индукцией (коэрцитивная сила по индукции Ηс ≤ 4 кА/м) являются магнитомягкими [ГОСТ 19693-74 «Материалы магнитные. Термины и определения.»]. Обладая высокой способностью к размагничиванию и перемагничиванию, они широко используются для изготовления сердечников различной электроаппаратуры.

По особенностям магнитных свойств и условиям эксплуатации сплавы данной подгруппы подразделяются на следующие типы.

1. Сплавы с постоянством проницаемости (47НК, 47НКХ, 64Н, 40НКМПЛ). Характеризуются высокой линейностью кривой намагничивания в интервале индукций от 0 до 10…12 кГс. Отличаются друг от друга, главным образом, по уровню магнитной проницаемости (μ=1000…2500 Гс/Э) и степени линейности в малых полях. Магнитные характеристики практически одинаковы для лент толщиной 0.1…0.01 мм. Сердечники, изготовленные из сплава одного состава, но разных плавок, имеют близкие свойства (разброс величины начальной проницаемости μα обычно не превышает ±10%). Уровень проницаемости можно регулировать в определенных пределах, изменяя скорость охлаждения при термомагнитной обработке (ТМО). Закономерностью для данных сплавов является снижение μα и улучшение линейности в слабых полях по мере уменьшения скорости охлаждения.

2. Сплавы с высокими значениями проницаемости и приращенной индукции при однополярном импульсном намагничивании (79НЗМ-ВИ, 68НМ-ВИ).

Магнитные свойства. Для сплава 68НМ-ВИ охлаждение со скоростью 5…10 °C/час в диапазоне 500…400 °C обеспечивает малую зависимость проницаемости от поля при уровне проницаемости 3000…4000 Гс/Э и величине температурного коэффициента проницаемости β в пределах –60…+120 °C ≤ 8∙10-4 1/град. Магнитные свойства можно регулировать в определенных пределах, изменяя скорость охлаждения при термомагнитной обработке (ТМО).

Основные технологические данные

Сплавы этой подгруппы хорошо свариваются, обрабатываются давлением и резанием. Возможна прокатка до микронных толщин. Не подвержены коррозии при температуре 25 ±10°C и относительной влажности ≤40%. После финишной обработки чувствительны к механическим напряжениям. В структурном отношении представляют собой однофазные твердые растворы с гранецентрированной кристаллической решеткой (γ-фаза).

Общее назначение

Сплавы первого типа используют для изготовления сердечников катушек постоянной индуктивности, а также различных дросселей и фильтров.

Рисунок 10. Дроссели закрытого типа

Сплавы второго типа применяют для изготовления сердечников широкополосных трансформаторов.

Сплавы с повышенной деформационной стабильностью и износостойкостью

Общая характеристика

К сплавам данной подгруппы относятся следующие основные марки:

- 16ЮХ и 16ЮИХ (типа «алфенол») на основе системы Fe (84%) – Al (16%);

- 10СЮ (типа «сендаст») на основе системы Fe-Si-Al;

- 81НМА (типа «пермаллой») на основе системы Ni-Fe.

Данные сплавы характеризуются как высокопрочные (σв ≤ 70 кгс). Им также присуща высокая твердость (≤ 450 HV) и износостойкость в сочетании с высоким уровнем магнитных свойств (μ1≤ 50кГс/Э). Значения удельного электросопротивления могут достигать ρ ≤ 1.5 Ом∙мм2/м.

Высокие прочностные свойства в сочетании с низкой магнитострикцией обуславливают повышенную деформационную стабильность, а значит, пониженную чувствительность к механическим воздействиям. Это способствует более полному сохранению исходного уровня магнитных свойств данных сплавов в процессе изготовления из них и дальнейшей эксплуатации конечных изделий. Сплав 81НМА можно использовать в сердечниках малогабаритных трансформаторов, дросселей, реле, магнитных экранах, а при толщинах проката ≤ 0.05 мм – в сердечниках импульсных трансформаторов, магнитных усилителей и в других магнитных элементах.

Сплавы 16ЮХ и 16ЮИХ наряду с высокими магнитными свойствами характеризуются также самыми высокими среди деформируемых магнитомягких сплавов показателями прочности, твердости, износостойкости, удельного электросопротивления. В отличие от 16ЮХ сплав 16ЮИХ имеет повышенную магнитную проницаемость в постоянных и переменных полях, обладает большей устойчивостью к износу и лучшей деформационной стабильностью.

Сплав 10СЮ обладает наивысшими в группе магнитомягких сплавов показателями твердости и износостойкости.

81НМА – высокопроницаемый сплав с повышенной деформационной стабильностью. Вследствие вакуумного отжига в стандартном интервале температур 1100-1150 °C достигается наивысший уровень магнитной проницаемости (μm=100∙103 Гс/Э) при повышенной прочности.

Дополнительное упрочнение и деформационная стабилизация достигаются при снижении температуры от 1100°C до 700°C. Температура отжига определяет характер сочетания магнитных и прочностных свойств. Оптимальную температуру отжига выбирают в зависимости от конструкции, технологии изготовления и условий эксплуатации конечных изделий (сортамент металла, вид и величина механических воздействий, сфера рабочих частот). Так, низкие температуры отжига (700…800 °C) более предпочтительны для деталей из тонкого листового проката (≤ 0.1 мм), эксплуатируемых под воздействием механических нагрузок в области высоких рабочих частот.

Применение по отношению к сплаву 81НМА низкотемпературного отжига вместо высокотемпературного позволяет значительно повысить прочностные характеристики на фоне некоторого снижения магнитной проницаемости в постоянных полях. При этом высокий уровень комплексной проницаемости в интервале частот от 1 кГц и выше остается неизменным.

Основные технологические данные

Сплавы 16ЮХ и 16ЮИХ – труднодеформируемые. Полосы конечных толщин получают методом теплой прокатки с подогревом до 650°C. Образцы и детали из них изготавливают путем прокатки, используя твердосплавные штампы, что обеспечивает отсутствие сколов и расслоения. Поверхностная оксидная пленка, образующаяся в ходе горячей/теплой прокатки полос, защищает детали от спекания при финишной высокотемпературной обработке и выполняет дополнительную электроизоляционную функцию при эксплуатации.

10СЮ – недеформируемый сплав. Поставляется в литом состоянии в виде пластин (сутунок) толщиной 15…30 мм. Центральную зону и поверхностный слой сутунки не используют вследствие наличия в них неизбежных в ходе литья макро- и микродефектов. Ввиду высокой хрупкости сплав не подлежит механической обработке, за исключением шлифования. Детали изготавливают из литой заготовки методом электроискровой резки с последующим грубым и тонким шлифованием. Высокая хрупкость и малая теплопроводность сплава требуют разработки прецизионной технологии изготовления, исключающей возможность концентрации напряжений и возникновения микротрещин. В отличие от этих марок сплав 81НМА является высокотехнологичным, допуская обработку давлением, механообработку, сварку.

По своей структуре сплавы данной подгруппы являются однофазными твердыми растворами. Кристаллическая решетка – кубическая, в сплаве 81НМА гранецентрированная, в сплавах марок 16ЮХ и 16ЮИХ – объемоцентрированная.

При медленном охлаждении с температурном диапазоне ≤ 600°C сплавы склонны к образованию упорядоченной атомарной структуры. Упорядочение структуры происходит на фоне изменения физических констант, определяющих уровень магнитных свойств и удельного электросопротивления.

Так, для сплава 10СЮ высокие магнитные свойства отвечают упорядоченному состоянию атомарной структуры, что достигается в результате высокотемпературного отжига с последующим медленным охлаждением. Для сплавов упорядочение атомарной структуры сопровождается снижением уровня магнитных свойств, во избежание чего возникает необходимость ускоренного охлаждения в критическом диапазоне температур. Оптимальная степень разупорядочения и соответствующее высокопроницаемое состояние достигаются для сплава 81НМА при охлаждении от 600°C со скоростью 400…500 град/ч, для сплавов 16ЮХ и 16ЮИХ – при закалке с температуры 650…700 °C.

Общее назначение

Сердечники магнитных головок аппаратуры магнитной записи звука, кода, видеоизображения при контактных и бесконтактных способах записи.

Магнитомягкие сплавы с заданным коэффициентом линейного теплового расширения

Общая характеристика

К сплавам данной подгруппы относятся следующие основные марки:

52Н; 47НД; 47Н5К.

Сплавы имеют железоникелевую основу. Для получения требуемых сочетаний ТКЛР, магнитных и механических свойств легируются добавками Cu и Co.

ТКЛР данных магнитомягких сплавов близок к ТКЛР мягких стекол в температурном диапазоне 20…500 °C и составляет α=(8.5…11.0)∙10-6 град-1. Сплавам данной подгруппы присуща высокая индукция магнитного насыщения (Вs=13…16∙103 Гс) в сочетании с малой коэрцитивной силой Ηс=0.13…0.2 Э. Сплавы не подвержены старению.

Основные технологические данные

Сплавы можно подвергать обработке давлением и резанием. Они хорошо поддаются сварке со стеклом, образуя прочный вакуум-плотный спай. Эксплуатация осуществляется после термообработки. Прошедшие термообработку сплавы становятся чувствительными к механическим напряжениям, которые, в зависимости от величины, могут приводить к необратимому ухудшению полезных свойств.

В структурном отношении сплавы данной подгруппы являют собой однофазные твердые растворы с гранецентрированной кристаллической решеткой (γ-фаза).

Общее назначение

Изготовление герметизированных магнитоуправляемых контактов (герконы).

Сплавы с высокой коррозионной стойкостью

Общие сведения

К сплавам данной подгруппы относятся следующие основные марки:

36КНМ; 16НХ.

Сплавы данной подгруппы характеризуются нормированными магнитными свойствами и коррозионной стойкостью в агрессивных средах.

Сплав 36КНМ – устойчив к коррозии в морской воде.

Сплав 16НХ успешно противостоит коррозионным воздействиям в следующих средах:

- в аммиачной, кислотной, щелочной и других агрессивных средах;

- в условиях повышенной влажности (до 98%);

- в би-дистилляте воды при температурах до 200°C и давлении до 200 кг/ см2;

- в растворе едкого калия при температурах до 110°C в присутствии кислорода;

- в тропических условиях;

- при воздействии тумана (в т.ч. морского), а также инея и росы.

Основные технологические данные

Сплавы практически изотропны. Их можно подвергать обработке давлением и резанием. Хорошо свариваются с нержавеющими немагнитными сталями. Применяются в термообработанном состоянии.

Все операции по изготовлению конечных изделий (обработка на металлорежущих станках, шлифование, штамповка и т.д.) осуществляют до финишной термообработки.

В структурном отношении сплавы данных марок представляют собой однофазные твердые растворы. При этом сплав 36КНМ обладает гранецентрированной кристаллической решеткой (γ-фаза), а сплав ферритного класса 16НХ – объемоцентрированной кристаллической решеткой (α-фаза).

Сфера применения

36КНМ применяют в основном для изготовления изделий и деталей, эксплуатируемых в среде морской воды.

16НХ применяют для изготовления изделий, эксплуатируемых в условиях высокой влажности, аммиачной, кислотных, щелочных и других агрессивных средах при обычных и повышенных показателях температуры и давления. Он, в частности, используется при изготовлении магнитопроводов пневматических, электропневматических и электромагнитных запирающих устройств, якорей и электромагнитов управления, роторов и статоров электрических машин без защитных покрытий.

Сплавы с высокой магнитострикцией

Общие сведения

К сплавам данной подгруппы относятся следующие основные марки:

8Ю; 12Ю; 14Ю; 65К; 50КФ.

В них сочетаются высокая магнитострикция насыщения (λs=35÷80∙10-6) и низкая коэрцитивная сила (Ηс=0.3…3.0 Э).

В сплавах на базе Fe-Al содержится 8…14 % Al, на базе Fe-Со – 35…70 % Со.

Магнитострикционным материалом служит Ni, как в чистой форме, так и с легирующими включениями Со/Si.

Основные технологические данные

Сплавы этой подгруппы допускается обрабатывать методами давления и механической обработки. Кроме того, они хорошо поддаются сварке. Технологические свойства конечной продукции можно значительно улучшить, если механической обработке будет предшествовать термообработка в вакууме или водороде в температурном интервале 800…900 °C. Конечные изделия считаются готовыми к эксплуатации после соответствующей финишной термообработки. Сплавы, подвергнутые термообработке, становятся чувствительны к воздействию механических напряжений, результатом чего может стать необратимое ухудшение полезных качеств.

Общее назначение

С применением магнитострикционных сплавов магнитомягкой группы производят сердечники магнитострикционных преобразователей в ультразвуковой и гидроакустической аппаратуре, в составе электромеханических фильтров и линий задержки. Сплавы на ферроалюминиевой основе используют также в качестве магнитомягких материалов высокой прочности с высоким удельным электросопротивлением, а феррокобальтовые сплавы – в качестве магнитомягких материалов, имеющих высокую индукцию насыщения. Сплав для тех или иных конкретных целей подбирают исходя из сочетания его полезных качеств.

Термомагнитные сплавы и материалы

Общая характеристика

К сплавам данной подгруппы относятся следующие основные марки:

31НХГ; 31НХ; 32НХ; 33НХ; 38НХ; 33НЮ; 30НГ; 32НХЮ.

Все они характеризуются сильной зависимостью магнитной индукции от температуры вследствие близости точки Кюри к температуре окружающей среды. Индукция убывает с ростом температуры по закону, близкому к линейному, с крутизной снижения индукции в рамках 30…60 Гс/град в области магнитных полей 30…1500 Э. Интервал рабочих температур составляет – 60…+170°C.

Основные технологические данные

Сплавы можно обрабатывать давлением и резанием. При не локальном дополнительном наклепе наблюдается искажение свойств. Ни один из термомагнитных сплавов нельзя подвергать сварке/пайке. Сплавы, как правило, применяются без термообработки.

Общее назначение

Магнитные шунты и дополнительные магнитные сопротивления в сфере приборостроения и электронной техники, предназначенные для устранения изменения температурной зависимости показаний приборов, содержащих магнитные цепи, бесконтактные температурные датчики, элементы тепловых реле.

Магнитнотвердые сплавы

К группе магнитотвердых* (магнитожестких) причисляют прецизионные сплавы, имеющие достаточно высокие индексы прямоугольности гистерезисной петли и большую коэрцитивную силу Нс (рис. 1.3, г).

*Примечание. Магнитотвердые материалы — материалы с высокой коэрцитивной силой по индукции (Ηс >4 кА/м), которые намагничиваются до насыщения и перемагничиваются в сравнительно сильных магнитных полях напряжённостью в тысячи и десятки тысяч а/м. После намагничивания магнитно-твердые материалы остаются постоянными магнитами из-за высоких значений коэрцитивной силы и магнитной индукции.

Основные марки магнитотвердых прецизионных сплавов приведены в разделе IV. Химический состав и прочие требования к ним регламентируются согласно ГОСТ 10994-74.

Важнейшими качественными критериями свойств сплавов магнитотвердой группы являются показатели: -коэрцитивной силы Нс; -остаточной индукции Вс; -максимальной удельной магнитной энергии, отдаваемой во внешнюю среду wмах .

Магнитопроницаемость μ магнитожестких сплавов характеризуется значительно более низкими значениями в сравнении с магнитомягкими. Здесь наблюдается следующая зависимость: с повышением магнитной «твердости» увеличивается значение коэрцитивной силы Нс и уменьшается значение магнитопроницаемости.

Намагничивание до полной насыщенности и перемагничивание магнитожестких сплавов происходит в условиях полей значительной силы, напряженность которых может достигать тысяч и даже десятков тысяч А/м. Процесс перемагничивания заключается в изменении направленности намагничивания образца на противоположную под воздействием внешних полей.

Характерными особенностями являются высокие значения таких параметров, как коэрцитивная сила, остаточная магнитная индукция, магнитная энергия на размагничиваемом участке («спинке» гистерезисной петли). В качестве магнитотвердых используют, к примеру, сплавы типа «магнико», «ални», «викаллой», ряд ферритов, а также композиции Со с редкоземельными металлами.

Основами магнитожестких материалов, применительно к сфере эксплуатации, могут являться следующие химические системы.

1. Fe-Ni-Al, Fe-Co-Ni-Al, Fe-Cr-Co, Fe-Co-V, Fe-Cr-Ni – сплавы для постоянных магнитов.

2. Fe-Co-V, Fe-Co-Ni-V, Fe-Co-Cr-V, Fe-Cr-W, Fe-Co-W-Mo – сплавы для гистерезисных двигателей.

3. Fe-Co-Cr, Fe-Ni, Fe-Co-Ni – сплавы для элементов памяти и носителей магнитной записи.

К первому типу относятся:

а) сплавы марок 52К11Ф (52КФВ), 52К12Ф (52КФБ), 52К13Ф (52КФА), у которых значение коэрцитивной силы по индукции находится в диапазоне HcB=15÷40 кА/м, магнитной энергии - (BH)max=12÷28 Тл·кА/м (применение – малогабаритные магниты толщиной или Ø 0,2…3 мм).

б) сплавы марок ЕХ3, ЕВ6 (Е7Б6), ЕХК5, ЕХ9К15м2 (ЕХ9К15М), у которых значение коэрцитивной силы по индукции находится в рамках интервала HcB=5÷12 кА/м, магнитной энергии – (BH)max=1÷2 Тл·кА/м (применение – создание недорогих магнитов, имеющих неответственное назначение).

Использование постоянных магнитов необходимо для того, чтобы обеспечивать требуемую напряженность магнитного поля или заданный магнитный поток в сфере рабочего пространства.

Ко второму типу относятся:

а) сплавы марок 52К10Ф (52КФ10), 52К11Ф (52КФВ), 52К12Ф (52КФБ), 52К13Ф (52КФА), 35КФ10Н, у которых диапазон значений напряженности поля при максимальной проницаемости составляет Hμmax=12÷33 кА/м, индекс выпуклости гистерезисной петли – γμmax=0,5÷0,6 (применение – изготовление шихтованных роторов электродвигателей, имеющих среднюю и высокую мощность).

б) сплавы марок 35КХ4Ф, 35КХ6Ф, 35КХ8Ф, у которых диапазон значений напряженности поля при максимальной проницаемости составляет Hμmax=3.2÷8.6 кА/м, индекс выпуклости гистерезисной петли – γμmax=0,55÷0,68 при повышенном удельном электросопротивлении ρ≈0,8 мкОм·м и пониженной в сравнении со сплавами типа 52КФ чувствительности к температуре отпуска (применение – изготовление шихтованных роторов электродвигателей, имеющих невысокую мощность и функционирующих на частотах >1000 Гц).

В роторах гистерезисных ЭДВ задачей магнитотвердых сплавов является создавать крутящий момент роторов машин при работе в условиях переменных магнитных полей, напряженностью 1,6…32 кА/м в зависимости от конструкционных особенностей и эксплуатационного предназначения ЭДВ.

К третьему типу причисляют линейку сплавов марок 35КХ12, 35КХ15, 37КХ12. Значения их характеристик при измерении в поле составляют: -максимальная напряженность магнитного поля для данного цикла намагничивания Hmax=16 кА/м; -коэрцитивная сила Hc=2,0÷5,6; -максимальная индукция для данного цикла намагничивания Bmax=1,6÷1,9 Тл; -коэффициент прямоугольности Bτ/Bmax>0,85.

Применение – элементы с внешней памятью типа феррит. Широкое распространение в промышленности получили используемые главным образом для изготовления постоянных магнитов литые сплавы на основе систем Fe-Co-Ni-Al и Fe-Ni-Al, имеющие (при высокой ) остаточной индукции (Вr=13.5…6.5 кГс) показатели: -коэрцитивной силы – Ηс = 400…2000 Э; -магнитной энергии – (ВН)m = 1…13∙10-6 Гс∙Э.

Такие сплавы, как правило, являются дисперсионно твердеющими. Распад высокотемпературной β2-фазы приводит к образованию частиц сильномагнитной β-фазы. Высокая коэрцитивная сила сплавов обеспечивается малыми размерами (близкими к однодоменному) и высокой анизотропией формы этих частиц. Поликристаллические сплавы подвергаются термомагнитной обработке, при которой частицы сильномагнитной β-фазы выделяются вдоль тех направлений слабомагнитной β2-фазы, которые совпадают с направленностью приложенного магнитного поля или близки к нему.

Магниты из этих сплавов применяются в электромашинах, электроизмерительных, радиотехнических и других приборных устройствах, а также изделиях специального назначения.

Особое место среди магнитотвердых материалов занимают деформируемые сплавы, которые удается получать в малых (вплоть до микронных) сечениях при самых различных магнитных и высоких механических свойствах.

В состав сортамента выпускаемой первичной продукции входят формы плоского (лента, лист) и круглого (проволока, пруток) проката. Виды заготовок выбирают сообразно конкретной сфере применения.

Сплавы с заданным температурным коэффициентом линейного расширения (ТКЛР)

Общие сведения

Основной технический критерий, характеризующий сплавы данной группы – показатели ТКЛР в определенных интервалах температур применительно к условиям практического использования. Таким образом, эти сплавы обеспечивают требуемое изменение линейных размеров изделия в тех или иных терморежимах.

Температурным коэффициентом линейного расширения (ТКЛР) называют физическую величину, характеризующую относительное изменение линейных параметров тела при повышении температуры на 1 °К в условиях постоянного давления. Условно его значения подразделяют на минимальные, низкие, средние, высокие. Величина значений определяется исходя из базисной основы химического состава сплава.

Сплавы с заданными значениями ТКЛР создаются на базисе следующих химических систем.

Магнитные материалы имеют железоникелевую (Fe-Ni) и железохромовую (Fe-Cr) основу, отличаясь минимальными, низкими и средними значениями коэффициента.

Немагнитные материалы – это композиции на базе Cr с легирующими включениями Fe, Mn, Re, Ta и других химических элементов. Они имеют минимальные и низкие значения ТКЛР.

Средними показателями температурного коэффициента характеризуются сплавы: -на базе Ni с включениями Mo, W, Cr, Mn; -на базе Zr в сочетании с Ti; -на базе Ti, легированного Mo и V.

Высокими значениями ТКЛР характеризуются сплавы на основе Mn-Ni-Cu.

Основные марки прецизионных сплавов с с заданным ТКЛР приведены в разделе IV настоящего обзора. Химический состав и прочие требования к ним регламентируются согласно ГОСТ 10994-74.

Классификация

Сплавы с заданными значениями ТКЛР по их магнитным свойствам подразделяют на типовые категории магнитных и немагнитных. Внутри каждой из категорий выделяют соответствующие подтипы материалов, имеющих минимальные, низкие, средние и высокие значениями ТКЛР. В приведенной ниже таблице отображены основные линейки марок сплавов рассматриваемых категорий с указанием значений ТКЛР и практического назначения.

Форма выпуска

Промышленностью сплавы с заданным ТКЛР выпускаются, главным образом, в форме плоского (лента, полоса), а также круглого проката (проволока, пруток, трубы). Та или иная форма выпуска выбирается применительно к конкретной сфере эксплуатации.

Сфера применения

Наряду с показателями ТКЛР, для практического применения изделий из данных сплавов важное значение имеет комплекс технологических, физических, механических и химических свойств. Первые определяют, какой тип продукции и каким способом можно изготовить. Прочие обеспечивают наличие требуемых эксплуатационных характеристик (режимы рабочих температур, величину механических нагрузок, характер среды и т. д.). Кроме того, все сплавы данной линейки имеют достаточную прочность и высокую пластичность (определяется возможностью обработки давлением), что позволяет изготавливать из них продукцию широкой заготовочной номенклатуры.

В метрологической, криогенной, радиоэлектронной и геодезических областях востребованными являются сплавы с показателями ТКЛР ~10-6 K-1 и менее. Материалы со значениями ТКЛР, близкими к нулевой отметке, используют с целью создания высокоточных измерительных приборов и инструментов, стабильных эталонов длины, газолазерного оборудования, а также для изготовления трубопроводов безкомпенсационного типа, по которым перекачивают сжиженные газы.

Множество разновидностей электровакуумной, газоразрядной и полупроводниковой техники имеет в своей конструкции спаи металла и диэлектрика неорганического генеза (стекло, керамика, слюда и т. п.), которые должны обеспечивать высокую герметичность. Чтобы получить вакуум-плотные спаи, стекла, керамики или полупроводников со сплавами, требуется добиться соответствия значений ТКЛР в компонентах пары металл-диэлектрик. Допустимые различия в показателях коэффициентов определяются конструкцией и качеством спая (плотность, пластичность), а также свойствами оксидной пленки. При значительном несоответствии значений ТКЛР в спае могут возникнуть напряжения, приводящие к образованию микротрещин и, как следствие, к утрате герметичности.

Сплавы с ферромагнитными свойствами, имеющие минимальные значения ТКЛР, используют при создании ответственных составляющих высокоточных КИПиА, в качестве компонентов термобиметаллов, в конструкции газолазерных устройств, криогенных трубопроводов и т.п. Марку сплава выбирают исходя из значения его ТКЛР, устойчивости к фазовым преобразованиям и различным нагрузкам в рабочем температурном диапазоне. Сплавы рассматриваемой группы с низкими и средними показателями ТКЛР используют при изготовлении электровакуумного оборудования, в частности, ламповых усилителей, магнетронов, клистронов, телевизионных кинескопов, герметичных вводов и корпусов полупроводниковой техники.

Сплавы с заданными свойствами упругости

Общие сведения

Прецизионные сплавы с заданными свойствами упругости – соединения, которым присущи высокая сопротивляемость к малым значениям пластической деформации и релаксационная устойчивость при статических и циклических нагрузках.

Релаксационной стойкостью называют свойство сплава оказывать сопротивление релаксационным воздействиям, например, механическим напряжениям. Сущность явления релаксации в данном случае заключается в самопроизвольно и постепенно затухающем падении напряженности материала благодаря тому, что упругая деформация преобразуется в пластическую. В качестве типичного примера данного явления можно привести уменьшение напряженности во внутренней и поверхностной структуре болтов и шпилек, скрепляющих фланцевые соединения. Изначальный момент затяжки болтов и гаек со временем несколько уменьшается (особенно в режиме повышенных температур), поскольку часть упругой деформации преобразуется в пластическую.

Сплавы данной группы служат для изготовления пружинных изделий, упругочувствительных компонентов КИПиА, часовых механизмов, различных мембран, а также резонаторов фильтрующих устройств. С их помощью осуществляется выбор, генерирование и настройка заданных частот.

Основные марки прецизионных сплавов с заданными свойствами упругости приведены в разделе IV данного обзора. Химический состав и прочие требования к ним регламентируются согласно ГОСТ 10994-74.

Классификация

По химическому составу, способам упрочнения и основным физико-механическим свойствам материалы с заданной упругостью подразделяют на три основные типовые категории.

1. Дисперсионно-твердеющие сплавы*:

- основа – Fe-Ni-Cr;

- основа – Fe-Ni-Cr-Mn;

- основа – Ni-Cr;

- основа – Co-Ni;

- основа – Nb-Ti.

*Примечание. Дисперсионно-твердеющие сплавы (англ. dispersion hardened alloys) — сплавы, прочность которых определяется дисперсными частицами, выделяющимися из пересыщенного твёрдого раствора в виде новой фазы.

Дисперсионное твердение — упрочнение за счёт выделения из пересыщенного твердого раствора большого количества частиц второй (мелкодисперсной) фазы. За счёт того, что частицы мелкодисперсной фазы препятствуют перемещению дефектов кристаллической решётки (дислокаций), сплав упрочняется. Дисперсионно-упрочненные материалы (англ. dispersion-stregnthened materials) — композитные материалы, в связующий компонент которых (матрицу) включены армирующие элементы в виде специально вводимых частиц (примесных или дисперсных фаз). Оптимальным образом подобранным распределением включений достигается значительное повышение прочности такого материала по сравнению с материалом матрицы.

2. Деформационно-твердеющие сплавы:

- основа – Co-Cr-Ni;

- основа – Fe-Cr-Ni;

- основа – Mo-Re.

3. Сплавы с температурно-стабильным модулем упругости:

- основа – Fe-Ni-Cr;

- основа – Fe-Ni-Co.

В приведенной ниже таблице отображены основные линейки марок сплавов рассматриваемых категорий с указанием важнейших свойств и их количественных параметров, а также практического назначения.

Технологические требования

Сплавы данной группы должны соответствовать ряду специальных требований.

Необходимо, в частности, чтобы они обладали высокими или, напротив, низкими количественными значениями модуля упругости, небольшим температурным коэффициентам упругости, малым упругим гистерезисом*.

*Примечание: Теорией упругости предусмотрено явление гистерезиса, наблюдаемое по отношении к поведению «умных» упругих материалов, способных сохранять деформированность при высоком давлении и обретать исходную форму и упругое последействие под воздействием обратного давления (напр., вытягивание сжатых стержней).

Кроме того, такие сплавы должны обладать высокой усталостной прочностью, пластичностью, ковкостью, хорошей свариваемостью, коррозионной и износостойкостью, а также свойствами немагнитности и электропроводности, причем необходимо, чтобы данные характеристики проявляли стабильность количественных значений в условиях эксплуатационных температурных режимов.

Форма выпуска

Промышленностью сплавы с заданным коэффициентом упругости производятся в следующем сортаменте:

- плоский прокат (в формах лент, полос, листов);

- круглый прокат (в формах прутков, проволоки, труб).

Заготовки тех или иных разновидностей выбирают применительно к назначению конечной продукции.

Сфера применения

Сфера промышленного применения изделий, для изготовления которых используют прецизионные сплавы с заданными свойствами упругости, весьма обширна, включая в себя целый ряд упругочувствительных элементов, датчиков, разнообразных пружин, а также медицинского инструментария.

Рисунок 11. Пружина медицинского иглодержателя

Из дисперсионно-твердеющих сплавов производят продукцию в виде:

- упругочувствительных элементов, эксплуатируемых в широчайшем температурном интервале (–250…400 °С) применительно к конкретным маркам;

- датчиков давления, используемых в диапазоне температур –253…250 °С;

- пружин силового и тарельчатого типа, используемых в подземном оборудовании скважин, где добывается природный газ, содержащий высокий процент H2S.

Некоторые из коррозиестойких марок также применяют как конструкционных материалы.

Из деформационно-твердеющих материалов изготавливают:

- теплостойкие и заводные пружины;

- керны приборов электроизмерительного назначения;

- геодезические и гироскопические устройства (упругие элементы микронных сечений);

- плоские мембраны;

- упругие торсионные элементы, эксплуатируемые при высоких температурах в вакуумной, инертно-газовой и водородной средах.

Материалы, имеющие температурно-стабильный модуль упругости, востребованы для изготовления:

- упругочувствительных компонентов высокоточных безкомпенсационных КИПиА;

- волосковых и спиральных часовых пружин;

- пружин геликоидального типа;

- датчиков давления;

- резонаторов в электромеханических фильтрах;

- барокоробок, сильфонов, звукопроводов, регуляторов скорости вращения коленвалов ДВС.

Отдельного внимания заслуживает сфера применения упругих материалов в медтехнике, в частности, для изготовления имплантатов и инструментов. Общее и обязательное требование, предъявляемое к таким материалам, особенно к имплантатам, которые вживляются в человеческий организм – полная химическая нейтральность и отсутствие реакции отторжения со стороны живых тканей. Материалы, обладающие всем необходимым комплексом требуемых физико-механических свойств (предел упругости, усталостные характеристики и др.), не должны способствовать развитию воспалений, тромбообразованию, некрозам.

С применением сплава марки 36НХТЮ (тонкостенные трубки Ø 0,8…2,0 мм) изготавливают иглы для инъекций.

Из сплава 40КХНМ производят:

- сшивные скобы и клипсы для операций на кровеносных сосудах;

- элементы протезов глазных яблок;

- специальные «гвозди», используемые при скреплении костных тканей;

- протезы суставов;

- витые пружины, при помощи которых осуществляется барическое сращивание переломов; кратковременные стимуляторы сердечной деятельности и др.

Сплав марки 40К27ХНМ с включением тантала имеет более высокую коррозионную стойкость в тканях организма и физрастворе, нежели сплав 40КХНМ.

Основная сфера применения:

- в виде проволоки Ø 0,15…0,2 мм с деформацией 30-40% – для изготовления электродов, при помощи которых осуществляется продолжительная либо постоянная стимуляция работы тканей и органов (сердце, головной мозг, органы малого таза, желудочно-кишечный тракт и др.);

- в виде ленты толщиной 0,13-0,15 мм с деформацией 30-40%с – для изготовления фильтров, препятствующих образованию тромбов;

- в виде умягченного горячекатаного листа толщиной 5…12 мм и проволоки Ø 0,9…1,1 мм с деформацией 30-40% – для изготовления искусственных сердечных клапанов (каркасы);

- иглы для иглотерапии;

- упругие элементы для коррекции искривлений оси позвоночника и конечностей, лечения костных травматических патологий.

Из сплава марки 40ХНЮ-ВИ, отличающегося высокой износо- и коррозиестойкостью в стерилизующих средах изготавливают хирургические инвазивные инструменты (скальпели, зажимы, пинцеты, зонды и т.п.) с более высокими эксплуатационными характеристиками, чем у обычных стальных аналогов.

Рисунок 12. Диссектор и ножницы лапароскопические медицинские

Сплавы с высоким электрическим сопротивлением (удельное омическое сопротивление R), обладающие требуемым сочетанием заданных электрических параметров, жаростойкости и ряда других полезных свойств

Общие сведения

К группе прецизионных сплавов, характеризуемых высокими показателями удельного электросопротивления, относятся материалы, которые, помимо этого основного свойства, обладают также заданными значениями температурного модуля электросопротивления.

Подробное описание основных марок представлено в разделе IV настоящего обзора. Химический состав указан согласно ГОСТ 10994-74.

Классификация

Прецизионные сплавы высокого электросопротивления обычно подразделяют на две основные категории исходя из химического состава, основных физико-механическим свойств и практического назначения, предусматривающего использование для изготовления электронагревательных или резистивных элементов.

Для нагревательных элементов:

- основа – Ni-Cr: марки Х15Н60, Х20Н80

- основа – Fe-Cr-Al: марки Х23Ю5Т, Х27Ю5Т

Для резистивных элементов:

- основа – Ni-Cr: марки Н80ХЮД-ВИ, Х20Н75Ю-ВИ

- основа – Ni-Mo: марки Нм23ХЮ-ВИ

- основа – Fe-Cr-Al: марки Х21Ю5ФМ-ВИ

В приведенной ниже таблице отображены основные линейки марок сплавов рассматриваемых категорий с указанием важнейших свойств и их количественных параметров, а также практического назначения.

Технологические требования

Показатели наиболее значимых в практическом отношении технологических параметров во многом определяются промышленным назначением изделий. Так, значения температурного модуля электросопротивления сплавов, из которых производят резистивные элементы, должны варьироваться в интервале 10-6…10-3 K-1 применительно к конкретному применению той или иной марки в составе конечной продукции.

У сплавов для элементов нагрева при обязательном высоком электрическом сопротивлении должен также обеспечиваться минимальный уровень колебаний на всем протяжении элемента.

Общими требованиями для всех сплавов данной классификационной группы являются обеспечение стабильности электрических свойств во время эксплуатации, линейной зависимости электросопротивления от температурного фактора, высокой пластичности и ковкости, требуемой предельной рабочей температуры в заданных пределах, и, как следствие, продолжительного срока службы.

Форма выпуска

Промышленностью сплавы с высоким электросопротивлением производятся в следующем сортаменте:

- плоский прокат (в формах плющеных лент, полос, листов);

- круглый прокат (в формах прутков, проволоки, труб).

Заготовки тех или иных разновидностей выбирают применительно к назначению конечной продукции.

Сфера применения

Сплавы данной группы используют преимущественно для изготовления такой конечной продукции:

- элементы сопротивления (для резисторов, реостатов, термометров электросопротивления, -различных датчиков, контролирующих и регулирующих устройств);

- элементы нагрева для промышленной и бытовой теплотехники (электропечи, токовводы, электроотопительные приборы и устройства).

Сверхпроводящие (криогенные) сплавы

Общие сведения

Группа сверхпроводящих прецизионных сплавов – проводниковые материалы особого типа, характеризуемых нулевым значением электросопротивления в пределах определенного интервала температур при заданных характеристиках магнитного поля и плотности электротока.

Основными сверхпроводящими параметрами являются показатели:

- критической температуры перехода от сверхпроводящего к нормальному состоянию (ТК);

- верхнего критического магнитного поля (Нк2);

- критической плотности тока (jк) в условиях заданного поперечного поля и температуре более низкой в сравнении с ТК (эталонный критерий – температура жидкого Не 4.2°К).

Стабильное функционирование продукции из сплавов, обладающих свойством сверхпроводимости, возможно при одновременном соблюдении таких условий: Т< ТК; Н< Нк2; j < jк .

Задачами разработки сверхпроводящих изделий и компонентов является также выполнение определенного комплекса требований в отношении их механических, электрических и тепловых характеристик.

Общее назначение

Сверхпроводящие материалы находят применение в физике высоких энергий для создания сильных источников поля, в криогенной электротехнике и энергетике (МГД-генераторы, вращающиеся электромашины, накопители энергии, линии передачи и др.), в электронно-вычислительной технике для создания быстродействующих сверхпроводящих элементов.

Сплавы 35БТ, 50БТ и 65БТ

В промышленности широко востребованными являются сверхпроводящие сплавы марок 35БТ, 50БТ и 65БТ, обладающие высокими показателями критической плотности тока в заданном поперечном магнитном поле при температуре 4.2°К. Являясь сверхпроводниками I рода, они созданы на базе системы Nb-Ti-Zr, характеризуясь значениями: jк= 3∙104-105 А/см2; Нк2~100 кЭ; ТК ~8…10 °К.

Основные технологические данные

. Сплавы 35БТ, 50БТ и 65БТ можно подвергать горячему деформированию в пределах заданного температурного интервала, а также операции холодного волочения до Ø 0.27 мм с применением промежуточных этапов термообработки. Проволока из данных сплавов может поставляться с покрытием из меди и электроизолирующего лака.

Применение. Данные сплавы применяются, главным образом, с целью производства таких изделий, как сверхпроводящие соленоиды и тепловые ключи для включения/отключения сверхпроводящих магнитных устройств.

Сплавы 70ТМ и 70ТМ-ВД

Данные сплавы созданы на базисе системы Ti-Mo, обладая значением ТК, близким к температуре жидкого Не (4.2°К), а также малым температурным коэффициентом электросопротивления в нормальном состоянии.

Основные технологические данные

. Сплавы можно подвергать горячему деформированию в заданном температурном интервале, а также операции холодного волочения до Ø 0.20 мм применением промежуточных этапов термообработки. Сплавы поставляют в холоднодеформированном состоянии, в форме проволоки Ø 0.25…0.35 мм с медным покрытием.

Применение. Для датчиков температуры и уровнемеров жидкого гелия.

Сплавы БТЦ и БТЦ-ВД

Данные сплавы на основе системы Nb-Zr характеризуются высокими значениями пластичности/прочности в нормальном состоянии.

Основные технологические данные

Сплавы допускают горячую и холодную деформацию. Поставляются в виде ленты толщиной 15…20 мкм.

Применение. Для изготовления сверхпроводниковых генераторов, коммутаторов в системах вода/вывода сверхпроводящих магнитов, других криогенных устройств.

Термобиметаллы

Общая характеристика

и маркировка

Термобиметалл – материал, состоящий, как правило, из двух сваренных между собой по всей поверхности соприкосновения слоев-компонентов, изготавливаемых из прецизионных сплавов с различным значением ТКЛР.

Маркировка термобиметаллов регламентируется в соответствии с ГОСТ 10533-86 «Лента холоднокатаная из термобиметаллов. Технические условия», где, в частности, указано:

«Обозначение марок термобиметаллов состоит из буквенной аббревиатуры ТБ и последующих двух чисел, первое из которых означает удельный изгиб в °С, умноженный на 10, а второе – удельное электрическое сопротивление в Ом·м, умноженное на 10. Совпадение чисел в обозначении с номинальными значениями удельного изгиба и удельного электрического сопротивления не обязательно.»

При этом марки сплавов, применяемых для активного и пассивного слоя термобиметалла, в основной маркировке не указываются, а представлены в соответствующих таблицах.

Основные марки термобиметаллов

Наиболее востребованными в промышленности являются следующие представленные в 10533-86 и ГОСТ 10994-74 марки термобиметаллов:

- ТБ200/113 (ТБ2013);

- ТБ160/122 (ТБ1613);

- ТБ148/79 (ТБ1523);

- ТБ138/80 (ТБ1423);

- ТБ129/79 (ТБ1323);

- ТБ107/71 (ТБ1132);

- ТБ103/70 (ТБ1032);

- ТБ73/57 (ТБ0831);

- ТБ103/70 (ТБ1032);

- ТБ73/57 (ТБ0831);

- ТБ95/62 (ТБ1031, ТБ68).

Сплавы-составляющие

Составляющую термобиметалла с более высоким значением ТКЛР называют активным слоем, с менее высоким – пассивным слоем.

Составляющие должны иметь резко отличающиеся ТКЛР, стабильность фазового состава сплавов в процессе деформации при рабочих температурах, а также возможно близкие механические свойства. В зависимости от назначения и требований к изготовлению для составляющих термобиметаллов (активный и пассивный слой) используются различные прецизионные сплавы. В наибольшей степени соответствуют этим требованиям сплавы на ферроникелевой основе с различными легирующими включениями.

Для активной составляющей используют в основном прецизионные сплавы типа Fe – Ni – Cr.

Для пассивного слоя применяются, главным образом, сплав 36Н (инвар), ТКЛР которого при 0°С равен 1∙10-6 °C-1. Однако при нагреве выше точки Кюри (температура скачкообразного фазового перехода II рода) инвар утрачивает свои магнитные свойства, и для работы термобиметалла при температурах свыше 200°С используют сплавы с 42-50% Ni, имеющие более высокую точку магнитного превращения.

Марки сплавов, используемых в качестве активного и пассивного слоя термобиметаллов.

Для активного слоя:

- 75ГНД;

- 20НГ;

- 19НХ;

- 24НХ;

- 27М;

- 28НХТЮ.

Для пассивного слоя:

- 36Н;

- 42Н;

- 46Н;

- 50Н;

- 45НХ;

- 45НХТЮ;

- 52НТЮ.

Эксплуатационные свойства и применение

Эксплуатационные характеристики термобиметаллов определяются физико-механическими свойствами составляющих компонентов и соотношением их толщин. Наиболее распространенные виды применяемых термобиметаллических элементов – плоские и U-образные пластины, диски, спирали, а также изделия более сложных конфигураций. Выбор термобиметаллических элементов для конкретных целей обусловлен выполняемой функцией и условиями эксплуатации в составе изделия.

При изменении температурного режима термобиметалл вследствие разницы ТКЛР активной и пассивной составляющей изгибается по дуге окружности. При этом возникают внутренние напряжения, которые при повышении температуры и нагрузки могут превысить предел упругости составляющих термобиметалла и вызвать их остаточную деформацию. Термобиметалл сохраняет свою работоспособность в области упругих деформаций.

Максимальные напряжения в нагреваемой биметаллической полосе возникают в месте соединения слоев, в поверхностной области их значения гораздо ниже. При нагреве в активном слое действуют сжимающие напряжения, вследствие чего он располагается с выпуклой стороны, а пассивный – с вогнутой. При охлаждении полоса изгибается в противоположном направлении.