1. Назначение и категории по видам применения

Метод порошковой металлургии в последние годы прочно вошел во все сферы техники. С его помощью производят различные материалы, имеющие уникальные функциональные характеристики. Сегодня из них изготавливаются конструкционные элементы машин и механизмов, металлорежущий и породоразрушающий инструмент, подшипники и прочие компоненты узлов трения, детали электротехнического оборудования и оснащения атомных реакторов, магниты, охладители испарительного типа, множество других незаменимых изделий промышленного назначения. Повсеместное распространение получил в последнее время также способ нанесения на металлические поверхности защитных покрытий путем напыления и наплавления.

Технологическими достижениями в сфере ПМ обусловлено создание порошковой продукции исключительных функциональных качеств, при наиболее выгодных экономических характеристиках, способствующих ресурсо- и энергосбережению. В последние годы ПМ развивается особенно бурно в плане разработки как инновационных технологий, так и новейших порошковых материалов.

Современные порошковые материалы по видам применения условно подразделяют на следующие функциональные категории:

- конструкционные (включая группы металлов и их сплавов, металлокерамических твердых сплавов и минералокерамики);

- пористые (включая группы фильтрующих, триботехнических, «потеющих» и пеноматериалов);

- электротехнического назначения;

- специальные материалы для ядерной энергетики и др.

Все они по-своему востребованы, а потому нуждаются в более подробном рассмотрении.

2. Конструкционные порошковые материалы

Конструкционными называют материалы металлического, неметаллического и композиционного генеза, сочетающие в себе комплекс свойств, обеспечивающих возможность применения в машиностроительных отраслях для производства наиболее ответственных узлов и агрегатов.

Порошковые материалы конструкционного назначения – самая распространенная продукция ПМ. Потребность в них сегодня достигает 65% общей востребованности. Обладая набором высоких механических характеристик, они повсеместно используются в машиностроении для производства высоконагруженных шестерен, звездочек, зубчатых колес, червячных пар, клапанов и седел к ним, муфт, фланцев, эксцентриков, накладок, заглушек, храповиков, гаек, ограничителей, кулачков, шайб, крышек, корпусов подшипников, компонентов насосного оборудования и измерительного инструмента, различных дисков, втулок, деталей множества других элементов технических устройств. Некоторые из таких изделий можно видеть на рис. 1.

Рисунок 1. Образцы продукции из порошковых материалов конструкционного назначения.

Основным требованием, предъявляемым к материалам данной категории, является сочетание повышенных физикомеханические свойств и экономичности. Изделия из конструкционных материалов подразделяются на малонагруженные, средненагруженные и высоконагруженные, а по типу материала – продукцию на основе черных (стали/чугуны), цветных (сплавы Al, Mg, Ti, Cu и др.) и тугоплавких металлов (W, Mo, Nb, Ta и др.), а также полученную из твердых сплавов металлокерамического генеза, безметаллической порошковой керамики и композитных армированных материалов.

Правильность выбора конструкционных материалов прямо зависит от того, насколько верно учтены особенности их применения в технолого-экономическом и эксплуатационном аспектах, последний из которых обусловлен наличием подходящего химсостава и необходимых физико-механических свойств.

К физико-механическим свойствам, зависящим от внутренней структуры и химсостава материала, относят значения:

- прочности;

- плотности;

- твердости;

- тепло- электропроводности;

- теплоемкости;

- Т° плавления;

- пластичности/вязкости/упругости;

- хрупкости.

К технологическим свойствам, определяющим степень способности материала поддаваться термомеханической обработке, относят значения:

- деформируемости (ковкости);

- свариваемости;

- обрабатываемости резанием и давлением;

- обрабатываемости термическими способами;

- обрабатываемости методами литья.

К эксплуатационным (служебным) свойствам, востребованным в тех или иных рабочих условиях, относят значения:

- сопротивляемости износу;

- устойчивости к воздействию коррозии;

- устойчивости к температурным факторам (хладоустойчивость, жароустойчивость, жаропрочность и т.п.).

2.1. Конструкционные металлические материалы

По признаку технологического исполнения материалы данной группы подразделяются на подгруппы деформируемых, литейных и спеченных, что отображается в их маркировке.

Черные металлы - стали и чугуны.

Стали – это поликомпонентные железоуглеродистые сплавы с концентрацией С до 2,15 %. Стали могут быть углеродистыми (высокоуглеродистыми при концентрации С ≤ 0,31%, среднеуглеродистыми при С ≤ 0,61%, высокоуглеродистыми при С > 0,61%,) или легированными (низколегированными с суммарной концентрацией легирующих компонентов ≤ 2,51%, среднелегированными, соответственно, 2,51…10,01%, высоколегированными, соответственно, > 10,01 %).

Чугуны – это поликомпонентные железоуглеродистые сплавы с концентрацией С > 2,15%, при затвердении образующие эвтектику. Чугуны принято классифицировать по степени их графитирования. В рамках данной классификации различают классы белых чугунов, графитированных чугунов (серых – СЧ, высокопрочных – ВЧ, ковких – КЧ), а также т. наз. половинчатых чугунов с отбеленной поверхностной и внутренней серочугунной структурой.

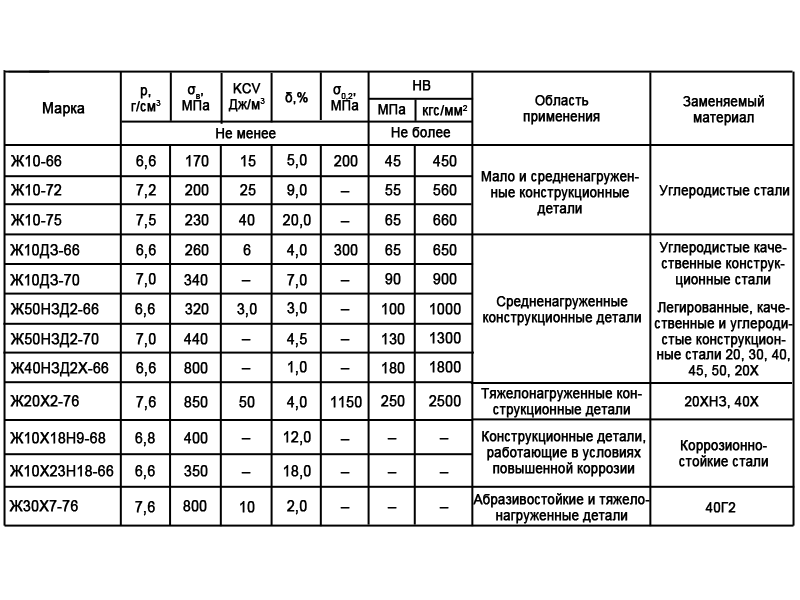

В табл. 1 приводятся данные о наиболее востребованных марках чернометаллических конструкционных порошковых материалов (ГОСТ 28378-89) и сфере их практического использования.

Таблица 1. Общие характеристики и назначение некоторых конструкционных порошковых материалов на чернометаллической основе

К разряду конструкционных сплавов цветных металлов относят (сообразно наименованию основного компонента) группы алюминиевых, магниевых, медных, титановых и некоторых других сплавов. В свою очередь, их подразделяют на легкометаллические и тяжелометаллические сплавы, удельный вес которых составляет, соответственно, ≤ 4505 кг/м3 и > 4505 кг/м3. К классу легких причисляют сплавы на базисе Al, Mg, Ti, к классу тяжелых – на основе Cu, Cu-Ni, Cu-Zn (латуни), Cu- Sn (оловянистые бронзы), Sn-Pb (баббиты) а также благородных Au, Pt и Ag.

Тугоплавкие металлы — класс химэлементов (металлов), характеризуемых очень высокой Т° плавления и износоустойчивостью.

К классу тугоплавких причисляют элементы 5 периода Периодической таблицы – Nb и Mo; а также элементы 6 периода – Ta, W и Re. Т° плавления каждого из них превышает 2010 °C при относительной химической инертности и высоких плотностных параметрах, что служит важнейшим показанием к промышленному применению во многих производственных отраслях.

2.1.1. Эрозионно-стойкие металлические материалы

Данная группа металлических материалов обладает набором свойств, получение которых в сплавах не представляется возможным. Их производят на базисе чистых тугоплавких металлов или С в форме композиций, в частности, пропитывая каркас из W или С расплавами Cu/Ag. Компоненты механизмов из устойчивых к эрозии материалов могут функционировать в режиме температур, превышающих 2600 0С. В процессе работы Cu (Ag) подвергаются испарению, благодаря чему снижается интенсивность теплопотока, влекущая за собой улучшение условий эксплуатации вольфрамовой или углеродной каркасной матрицы.

По мере увеличения связующих межзеренных сил возрастают расходы на изготовление конечной продукции, зато снижается степень вероятности воздействий на материал негативных факторов со стороны наружной среды и минимизируются затраты на защитные мероприятия. Порошки, выступающие в роли исходных компонентов для ПМ, в этом плане находятся как бы на промежуточной ступени между фазами жидкости и твердого тела, обладая, в общем объеме зерен, свойством текучести, а в составе каждого из отдельных зерен – способностью к деформированию.

Вот почему группа эрозиостойких материалов сочетает в себе широкий набор полезных качеств, стабилизирующих их рабочие характеристики в экстремальных эксплуатационных режимах. Наглядное тому подтверждение – турбины, где едва ли не самым нагруженным компонентом является выполняемый из эрозиостойкого материала вкладыш сопла, бесперебойно функционирующий в диапазоне поверхностных рабочих температур 3550-3650°С.

К категории конструкционных порошковых материалов относятся и керамические (спеченные), подразделяемые, в свою очередь, на металлокерамику и минералокерамику.

2.2. Конструкционные металлокерамические материалы

К данной группе конструкционных материалов относятся отличающиеся сложной структурой металлокерамические твердые сплавы (керметы), содержащие в своем составе более 50% (по объему) твердозернистой фазы (карбиды, бориды, оксиды, нитриды различных металлов), а также используемое в качестве матрицы для удержания зерен пластичное связующее в виде чистых металлов (никель, кобальт, тугоплавкие металлы). Керметы применяют для производства активных компонентов металлорежущего, штамповочного, бурового инструмента. Физикомеханические и другие эксплуатационные свойства керметных ТС подробно описаны в предыдущей главе данного раздела.

Металлокерамические твердые сплавы – один из наиболее распространенных классов конструкционных порошковых материалов, в ходе получения которых потенциал ПМ реализуется во всей его широте, поскольку речь идет о создании методом безотходной технологии сложноструктурных соединений компонентов с резко различающимися значениями Т° плавления и уникальным набором физикомеханических свойств. Твердые сплавы находят применение в инструментальном производстве, кузнечно-прессо-штамповочном и буровом оборудовании. Показатели плотности керметов (керамики с матричным металлическим связующим) достигают 3,97 г/см3, а твердости (HRA) – 93 ед.

Твёрдые сплавы совершенно незаменимы при изготовлении металлорежущего и контрольно-измерительного инструментария, функциональных вставок волочильных фильер, прессоштамповочных матриц и пуансонов. В сфере легкого, среднего и тяжелого машиностроения широко используются детали с твердосплавным армированием. Так, в текстильной отрасли применяют твёрдосплавные направляющие кольца и прочие трущиеся компоненты; в сфере ПМ из твёрдых сплавов изготавливают размольные шары для шаровых мельниц и детали для оснащения литейных прессов.

2.2.1. Высокотемпературные конструкционные материалы

К разряду высокотемпературной порошковой металлокерамики, получаемой в большинстве случаев только методами ПМ, принадлежат сплавы на базе жаростойких металлов (W, Mo, Nb, Та, Zr, Re, Ti).

Производство изделий из жаропрочных конструкционных материалов во многом определяют темпы дальнейшего расширения круга эксплуатационных возможностей современных систем и агрегатов для космической, авиационной, судостроительной, электротехнической, радиоэлектронной, химической и станкостроительной индустрии. Что не представляется возможным без обеспечения специальных функциональных свойств, среди которых одним из важнейших является именно термостойкость (рис. 2).

Рисунок 2. Компоненты нагревательных устройств из высокотемпературной металлокерамики.

2.3. Конструкционные минералокерамические материалы

Повышение твёрдостных параметров подвергаемых обработке заготовок вызвало необходимость расширить диапазон применяемых режущих материалов от твёрдосплавных до минералокерамических и прочих сверхтвёрдых соединений, получаемых посредством ПМ.

Минералокерамические материалы – группа неорганических безметаллических соединений, отличающихся весомыми преимуществами в сравнении с группами металлов и керметов. Их характеризуют оптимальные соотношения параметров прочность/плотность и жесткость/упругость, а также устойчивость к коррозии наряду с непревзойденными прочностными показателями при эксплуатации в высокотемпературном режиме.

Минералокерамику, структурно включающую в свой состав кристаллиты, соединенные стекловидным аморфным связующим, получают преимущественно на базисе порошковых оксидов и высокотвердых безоксидных карбидных, боридных, нитридных и силицидных тугоплавких композиций, а также подобных соединений Al, Ti, Zr и ряда других металлов. Минералокерамические материалы являются высокопрочностными, термостойкими, износоустойчивыми. Минералокерамика имеет плотность в диапазоне 4,2 … 4,6 г/см3 и твёрдость (HRA) в пределах 92 … 94 ед.

Минералокерамические материалы по маркам условно подразделяют на 3 группы:

- Оксидную, состоящую из оксидов Al, Ti (99,2%) с незначительными примесями оксида Mg и прочих химэлементов. К данной группе причисляют марки ВО-13, ЦМ-332 и ВШ-75.

- Оксидно-карбидную из оксида Al (61...80%), а также карбидов и оксидов тугоплавких металлов. К ней причисляют марки В0-3 и ВОК-60 (ГОСТ 25003-81).

- Нитридную из нитридов Si (до 97,1%) и тугоплавких минералов с добавками оксида Al и ряда других включений. К ней относят кортинит ОНТ-20 и силинит-Р.

Свойства минералокерамических материалов регламентируются по ГОСТ Р 50151-92.

Минералокерамику чаще всего применяют с целью изготовления рабочих компонентов режущего инструментария, которым производят получистовую и чистовую обработку (в режиме безударных нагрузок и скоростей обработки до 8100 мм/мин на неинтенсивных подачах) сталей углеродистой и легированной групп (включая закалённые и улучшенные), а также чугунов, цветометаллических и тугоплавких сплавов.

Металлокерамику для режущего инструментария выполняют в форме сменных пластинок, конфигурационно сходных с твердосплавными аналогами. Такие пластинки отличают высокие значения термостойкости (1210...1410 °C), твердостных показателей (30010...33010 МПа), износоустойчивости и стойкости к воздействию агрессивных химических сред, что обуславливает возможность высокоскоростной обработки (рис. 3).

Рисунок 3. Металлокерамические пластины для металлорежущего инструментария.

В сравнении с твердосплавными, минералокерамические пластины обеспечивают возможность обработки чернометаллических заготовок во вдвое более интенсивном скоростном режиме. К тому же, поскольку минералокерамика почти не сродственна металлам, при их обработке инструментами из данных материалов практически исключен риск слипания с обрабатываемыми поверхностями.

К группе минералокерамики по свойствам причисляют также корунды. Корунды незаменимы при изготовлении износоустойчивых насадок к породоразрушающим долотам гидромониторного типа, насосных горловин, нитеводных устройств ткацкого оборудования. Применяют корунды и в электротехнической отрасли при изготовлении компонентов гироскопных подшипников. Весьма результативным оказывается использование корундов для изготовления рабочих кромок грунтопланировочных машин.

2.4. Композитные дисперсноупрочненные и металловолоконные материалы

Поликомпонентные конструкционные материалы, структурно являющиеся композициями с пластичноматричной основой, армированной металловолоконнымини либо мелкодисперсными наполнителями, так и именуют композитами.

Объединение в одно структурное целое химэлементов с различными наборами свойств обуславливает получение инновационного материала, обладающего набором эксплуатационных характеристик, в количественном и качественном отношении в разы превышающих аналогичные параметры каждого из отдельных компонентов. Большинство композитов по своим физикомеханическим свойствам выгодно отличаются от традиционных конструкционных материалов, являясь при этом, что немаловажно, намного более легкими. Применение композитоматериалов позволило минимизировать вес и габариты конструкций при сопоставимых либо даже лучших функциональных параметрах.

Исходным материалом металломатрицы обычно служат Al, Mg, Ni и их сплавы, в качестве армирующего компонента используются материалы в виде волокон либо порошков из мелкозернистых (тонкодисперсных) термостойких частиц, не подверженных растворению в металле матрицы (дисперсноармированные материалы). Металломатрица увязывает армоволокна (дисперсные зерна) в единый прочный монолит.

Подобные композиты можно получить путем пропитывания волоконных пучков металлическими расплавами, или миксации и последующего спекания материала металлоосновы с мелкозернистым порошковым наполнителем.

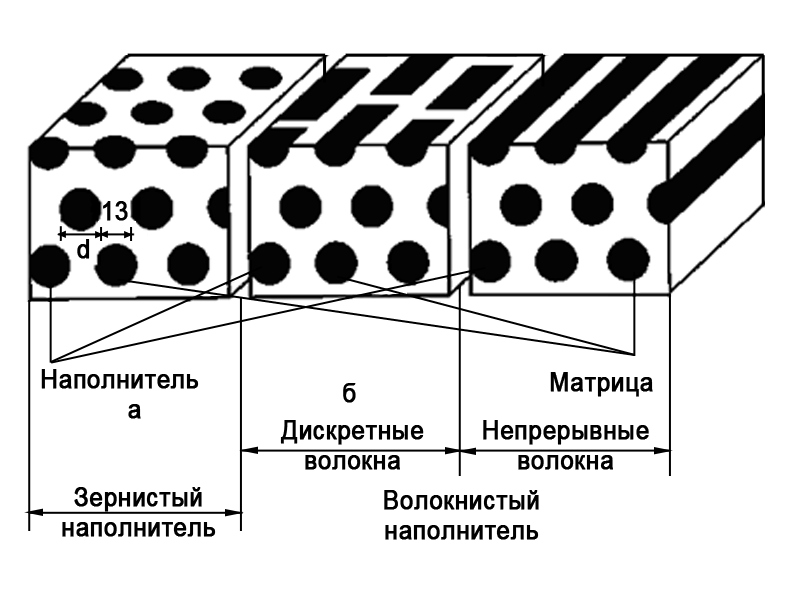

На рис. 4 схематично проиллюстрированы принципы армирования металломатричных композиционных материалов.

Рисунок 4. Схема структуры композитов: а — зернистый дисперсноармирующий материал (l/d =1); б – волоконные армоматериалы с с прерывным и недискретным волокном.

Дисперсноармированные металлокомпозиты по функциональному признаку являются изотропными, обладая набором свойств, одинаково распространяемых по всем направлениям. Добавки 6-12% армирующих наполнителей (тугоплавких оксидных, нитридных, боридных, карбидных порошков) позволяют существенно повысить сопротивляемость матричного каркаса разноплановым нагрузочным воздействиям, увеличить степень термостойкости композитного соединения в сравнении с исходной матрицей. Дисперсноупрочненные композитные материалы с металломатрицей изготавливают путем ввода порошка наполнителя в металлический расплав или методами ПМ.

Композиты с волоконным армонаполнителем по принципу упрочнения подразделяют на прерывистые, с примерно равным соотношением длины и диаметра волоконных нитей, и недискретные, с волокном непрерывной структуры. При этом Ø волоконных нитей может варьироваться в широких пределах (от десятых долей до нескольких сот мкм.). Чем большим значением выражается соотношение длины волоконных нитей к их Ø, тем выше будет прочность композита.

Композиты, в отличие от всех иных конструкционных материалов, имеют повышенные на 55-95 % показатели предельной сопротивляемости/упругости/жесткости и пониженную склонность к растрескиванию. Использование композитов позволяет увеличить конструкционную жесткость и минимизировать металлоемкость производимой из них конечной продукции.

Набор полезных качеств композитоволоконных материалов определяется свойствами волокна; основная же функция матрицы заключается в перераспределении напрягающих сил между нитями. Вот почему показатели прочности/упругости волокон должны существенно превышать аналогичные параметры матричного каркаса. Жесткие армоволокна, демпфируя возникающие в композиции нагрузочные напряжения, усиливают прочностные свойства нитей, распределяя их соответственно направлению, в котором нити ориентированы.

Для армирования матриц на базисе Al и Mg применяют карбидо- нитридо-, боридо- и оксидоволокна, имеющие высокие значения коэффициента прочности и модуля упругости. Довольно часто в качестве армоволокна используется тонкая стальная проволока.

Армирование титаноматричных композитов выполняется с применением проволоки из Mo, а также сапфировых, кремниеборидных и титанокарбидных волокон.

Повысить значение термостойкости никелевоматричных композитов удается путем армирования проволокой из W или Mo. Металловолоконные композиты являются востребованными и тогда, когда необходимо добиться высоких значений тепло- электропроводимости.

Композиты на металлооснове при высоких значениях механической и жаропрочности, одновременно являются малопластичными, что способствует минимизации разрушений трещинного и хрупкостного генеза.

Композитные дисперсно- и волоконноармированные конструкционные материалы широко применяют в ракето-, авиа-, судо- автостроении, многих других машиностроительных отраслях.

3. Пористые порошковые материалы

Характерная особенность данной категории порошковых материалов состоит в наличии в них большого количества пор, равномерно распределенных по всему объему, что дает возможность обеспечения необходимых функциональных характеристик.

По основным свойствам пористые материалы можно подразделить на подкатегории:

- фильтрующих;

- капиллярных.

Пористые материалы отличает разнообразие физикохимического состава исходного сырья и применяемых производственных технологий, по которым они изготавливаются. Этим обусловлен широкий диапазон значений степени пористости, который может варьироваться в пределах от 2-3 % до 95-98 %. Степень пористости существенно влияет на проявление структурных, физических, технологических и эксплуатационных свойств конечной продукции из данных материалов. На комплекс функциональных характеристик, которым обладают те или иные пористые изделия, помимо этого, воздействуют факторы формы, состояния поверхности и распределения зерен исходных порошков во всем объеме по размерным параметрам (рис…).

К категории пористых относят классы фильтрующих, «потеющих», пенистых и триботехнических порошковых материалов.

3.1. Фильтрующие пористые материалы

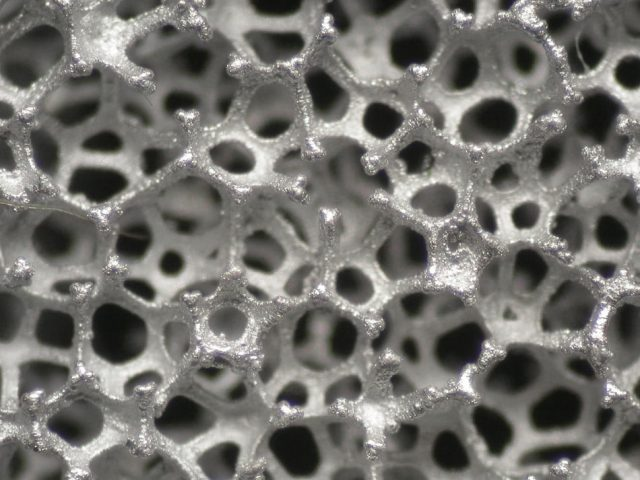

Пористые фильтры (степень пористости 45-55%), применяемые для механической очистки различных жидкостей и газов от частиц посторонних включений, составляют значительную долю продукции, выпускаемой из пористых порошковых материалов. Они изготавливаются методом формовки (формопрессование с различными усилиями или свободная засыпка в формы) с последующим спеканием бронзового, никелевого, титанового, вольфрамового, молибденового порошка, а также порошков нержавеющих сталей и тугоплавких композиций. Рабочий температурный диапазон составляет от –270 до +1000 °С. Методами ПМ в числе прочих изготавливают фильтрующие элементы, степень пористости которых, а значит, и очищающую способность, можно изменять и даже регулировать в зависимости от круга конкретных задач (рис. 5).

Рисунок 5. Структура пористого фильтра под микроскопом.

Определяющими критериями качества пористых фильтроматериалов являются:

- характер пористости;

- степень проницаемости;

- тонкость очистки;

- грязеёмкость;

- капиллярность.

Характер пористости. Различают пористость наружную (откр. поры) и внутреннюю (закр. поры). При этом в наружной пористости проявляется сочетание пор сквозного и несквозного (тупикового) характера. Степенью сквозной пористости определяется интенсивность пропускаемого потока очищаемой среды – критерий, именуемый скоростью очистки.

Степенью проницаемости называют показатель, определяющий пропускную способность фильтрующего элемента и выражаемый количественным значением интенсивности фильтруемого потока, проходящего за единицу времени через единицу рабочей площади при стабильной силе давления. Степень проницаемости увеличивается по мере возрастания степени пористости и количества сквозных наружных пор в сравнении с количеством тупиковых.

Тонкость очистки (фильтрации) – показатель, количественно характеризующий качество процесса очистки фильтруемой среды от посторонних включений (загрязнений). Общая очищающая способность фильтра определяется соотношением значений абсолютной и номинальной тонкости фильтрации, а также коэффициентом полноты очистки.

Абсолютной тонкостью фильтрации называют значение показателя наибольшего размера пропускаемых сквозь фильтр загрязняющих частиц, а номинальной тонкостью – их наименьшего размера. Коэффициентом полноты очистки характеризует количественное значение уменьшения массы загрязнений в фильтруемой среде при её единоразовом пропускании сквозь фильтрующий элемент.

Грязеёмкость – количественный показатель массы загрязняющих включений, которую способна задержать единица площади фильтра во временном интервале увеличения силы давления от начальной до предельной.

Критерий капиллярности характеризует в количественном выражении особенности процесса взаимодействия пористого фильтрующего элемента с очищаемыми средами. Величина потенциала капиллярности (для жидкостей) определяется произведением наибольшей высоты, на которую способна подняться жидкость в данном пористом теле, на величину ускорения свободного падения.

Спекаемые фильтрующие элементы производят из металлопорошков однородной дисперсии и требуемого химсостава. Зерна при этом могут по своей форме быть сферичными и несферичными. Важнейшим достоинством фильтрующих элементов из несферичных порошков является повышенная механическая прочность, достигаемая благодаря более плотному взаимоконтакту зерен произвольной конфигурации, чем у сферичных порошков, округлые зерна которых могут вступать лишь в точечный контакт. Тем не менее, спеченные пористые фильтры чаще всего изготавливают из сферичных порошков, поскольку такие изделия характеризуются гораздо большей степенью проницаемости, поддаваясь, к тому же, регулированию и восстановлению.

Порошковые фильтры имеют целый ряд преимуществ перед непорошковыми аналогами, среди которых основными являются:

- несложное изготовление;

- повышенная прочность;

- лучшие очищающие свойства;

- высокие значения жаростойкости, теплопроводности, сопротивления абразивному износу;

- равномерное распределение фильтрации по всей площади фильтрующего элемента.

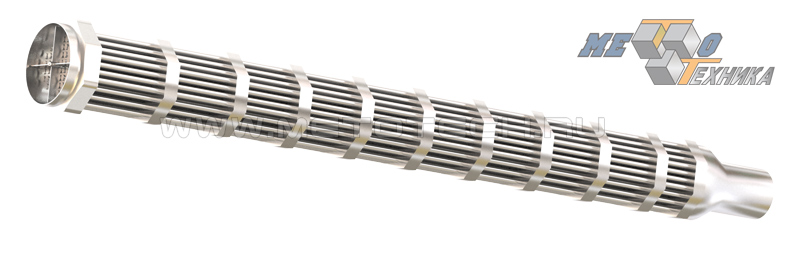

По форме фильтрующие элементы из спеченных порошковых материалов могут являть собой диски, пластинки, цилиндры, втулки, конусы и фасонные изделия более сложной конфигурации (рис. 6).

Рисунок 6. Пористопорошковые фильтрующие элементы.

Для изготовления бронзовых фильтров применяют, по преимуществу, порошки со сферичными зернами, получаемые распылением расплава. Т° спекания заготовок может быть в пределах 855-955 °C при длительности процесса 35… 65 мин. Из бронзовых порошков крупной дисперсии (Ø зерен 55-135 мкм) производят фильтры, с помощью которых осуществляют грубую очистку; из мелкодисперсных порошков (Ø зерен 1,8-30,5 мкм) – фильтры, способные осуществлять тонкую очистку.

Использование бронзовых фильтров распространено во множестве промышленных отраслей. С их помощью очищают от посторонних частиц размерами 4,5 – 210 мкм горюче-смазочные материалы для ДВС и двигателей на реактивной тяге, различные газы и кислотощелочные среды, парафиновые расплавы и т.д.

Никелевые пористые фильтры производят (путем формовки-спекания в температурном режиме 1050 – 1150 °C) из порошков, имеющих электролитическое либо карбонильное происхождение. Помимо фильтрующих элементов, из них изготавливают также группу пористых электродов для никель-кадмиевых и щелочных аккумуляторов.

Широко востребованными являются порошковые фильтры из нержавеющих сталей, которые, в сравнении с никелевыми, более устойчивы к коррозии, имея, к тому же, меньшую стоимость. Первичные заготовки производят формопрессованием или прокатыванием, после чего спекают в продолжение 2,5-3,5 час. при 1210-1255 °C. Для производства таких фильтров используются порошки сталей марок Х17Н2, Х18Н9, Х30 и некоторых других.

Фильтры данного типа применяются в металлургии: с их помощью очищают от механических примесей жидкое литье и горячие доменные/мартеновские газы. Нередко их используют в качестве противопожарной преграды на участках автогенной сварки и обработки металлов газопламенным методом, а также в емкостях для легковоспламеняющихся и взрывоопасных жидкостей.

Титановые пористые фильтры изготавливают из порошков карбонильного генеза, Ø зерен которых не превышает 61 мкм. (с применением наполнителя), а в некоторых случаях – из электролизного порошка с Ø зерен до 1,2 мм (наполнитель не применяют). Спекание осуществляют в специальных газовых средах при 955 – 1155 °C в продолжение 1,6-2,6 час. Востребованность пористотитановых фильтров объясняется наличием таких полезных функциональных качеств, как высокая стойкость в воздействию коррозии при фильтровании агрессивных жидкостей и газов в сочетании с высокой удельной прочностью. Значение тонкости фильтрации для фильтров из пористого Ti может составлять ≤ 5,2 мкм.

Технология производства спеченных пористых фильтров в каждом случае является избирательной. В зависимости от особенностей условий фильтрации учитывают необходимые значения тонкости очистки, степени проницаемости, пропускной способности, прочности и размерных параметров.

Фильтры, размеры которых невелики, производят, спекая свободно засыпанный в формы исходный порошок. Формы подвергают постоянной вибрации, чтобы спекаемое содержимое равномерно распределялось по всему их объему. При этом сферичность и размеры частиц сохраняются, что обуславливает наивысшую степень проницаемости материала.

Традиционным методом производства спеченных пористых фильтров является деформирование порошка прессованием. Для изготовления фильтров высокой степени пористости (55-76 %) и повышенных прочностных характеристик в состав подвергаемой прессованию порошковой шихты вводится ряд специальных добавок, обеспечивающих усиление прочности без ущерба для пористости.

Сегодня пористые фильтрующие элементы применяются повсеместно. Их используют на всех промышленных предприятиях с целью недопущения вредных выбросов в атмосферу, для очищения природных и сточных вод, на АЭС и теплоэлектростанциях. Коррозиеустойчивые фильтры применяют для очистки кислото-щелочных растворов, питьевой воды и т.д.

3.2. «Потеющие» пористые материалы

К «потеющим» причисляют пористые материалы, сквозь поры которых к функциональной внешней поверхности изделия принудительно (под определенным давлением) подаются рабочие жидкости или газы. За счет эффекта испарения поверхность охлаждается.

Возможности применения «потеющих» материалов с целью регулировать температуру поверхностей чрезвычайно широки. Продукция из них может использоваться при создании условий как для недопущения перегрева, (в частности, турбинных лопаток), так и для разрешения проблем обратного характера, когда, например, крылья самолета или лопасти подъемного вертолетного винта покрываются слоем «потеющего» медноникелевого материала, сквозь поры которого просачиваются мельчайшие капельки антифриза, равномерно растекающегося по всей площади поверхности и сводящего на нет эффект обледенения. При этом расход антифриза снижается чуть ли не вполовину.

Поверхностное испарительное охлаждение с применением «потеющих» материалов – едва ли не самый эффективный способ снижения температуры нуждающихся в этом технических устройств, элементов строительных конструкций, других объектов хозяйственного назначения. Научно доказан и экспериментально подтвержден тот факт, что охлаждение испарением более продуктивно, нежели осуществляемое в равноценных системах по конвекционному или пленочному принципу. Так, использование паровых турбин с лопатками, охлаждаемыми посредством «потеющих» материалов, обеспечило возможность повышения температуры рабочего пара с 845 до 1250 °C и увеличения полезной мощности на 15-20 %.

Степень проницаемости материалов из «потеющей» металлокерамики прямо пропорциональна степени их пористости и силе давления, под которым подается хладагент. Изготавливаются они на базе порошков Cu, Ni, нихромов и нерж. сталей с порами, Ø которых может достигать 9,5…12,5 мкм при степени пористости до 35%. Конечная продукция из них (листы, полосы, ленты, конусы, втулки и т.д.) производится путем прессоформования либо прокатки и последующего спекания получаемых заготовок.

3.3. Тепловые трубы из пористых материалов

Наряду с «потеющими» широкую популярность в промышленной сфере обрели пористые порошковые материалы, именуемые капиллярно-пористыми. В них рабочая жидкость также транспортируется к наружной поверхности сквозь поровые каналы, но уже не принудительно, а под воздействием естественных капиллярных сил, поскольку диаметр капиллярных пор в разы меньший в сравнении с диаметром пор «потеющих» материалов. С появлением материалов капиллярно-пористой структуры появилась возможность создания изделий, проницаемых для одних жидкостных сред и непроницаемых для прочих, с осуществлением в капиллярах пор фазовых преобразований, сопровождаемых теплопоглощением либо, напротив, тепловыделением. Наличие данных свойств обусловило применение капиллярно-пористых материалов в самых разных технических отраслях, например, в конструкционных элементах теплообменной аппаратуры.

Одним из самых перспективных направлений в этом аспекте стало создание так называемых тепловых труб, способных стабилизировать термополе в установках различного назначения и обеспечить наличие оптимальных изотермичных условий для обработки различных заготовок (рис..).

Рисунок 7. Теплотрубы из пористых материалов.

Так, применение низкотемпературных теплотруб, используемых в электротехнике для того, чтобы охлаждать роторы/статоры электродвигателей и электрогенераторов, а также обмотку трансформаторных сердечников, обеспечило повышение их мощностных показателей почти в полтора раза. Все чаще применяются теплотрубы с целью охлаждения тяжелых высоковольтных автоматов смыкания-размыкания цепи. Теплотрубы, наряду с паровыми камерами, имеют существенные достоинства перед традиционными теплопередающими элементами в виде, например, теплообменников циркуляционного типа: в них отсутствуют подвижные детали, в работе они не создают шума и не нуждаются в расходе электроэнергии на перекачивание теплоносителя из конденсационной в испарительную зону, имеют небольшую массу и отличаются незначительным термосопротивлением в сравнении с металлостержнями сопоставимых габаритных параметров.

3.4. Высокопористые пеноматериалы

Пеноматериалы – материалы высокой степени пористости (95,5-98,5 %), обуславливающей малые значения их плотности. К примеру, плотность пеновольфрама вшестеро меньше, нежели плотность вольфрама (соответственно, 3,1 г/см3 и (19,32 г/см3). Такие материалы имеют пенопластовую основу (на базе поливинилхлоридов, полистиролов и т.п.) армированную прочным металловолокном. Используют их, главным образом, как легкие теплоизолирующие наполнители в авиастроительной и судостроительной отраслях.

3.5. Триботехнические пористые материалы

Триботехническими (от греч. «трибос» – «трение») называют пористые материалы, используемые для изготовления пар трения. Группа триботехнических материалов, в свою очередь, подразделяется на подгруппы антифрикционных материалов, обеспечивающих наименьшее сопротивление при взаимодействии трущихся поверхностей, и фрикционных материалов, которые, напротив, применяются с целью сделать силу трения максимальной.

Проблема трения и сопутствующего ему изнашивания находится в центре внимания инженеров-материаловедов не только в силу многообразия проявлений данного явления, но и его непреходящего практического значения во всех производственных сферах.

Триботехнические характеристики материалов

Изнашивание – процесс, заключающийся в отделения частиц материала с поверхности изделия, из которого оно изготовлено, а также накопление деформационных последствий, постепенно приводящее к изменению форморазмеров.

Износ – результат изнашивания, исчисляемый конкретными величинами (длина, объем, масса и т.п.).

Износостойкость – характеристика материала, проявляющаяся в его сопротивляемости изнашиванию в тех или иных обстоятельствах трения, исчисляемая величиной, обратной быстроте изнашивания.

Прирабатываемость (обкатка) – способность трущихся поверхностей к улучшению путем взаимосглаживания своих контактных характеристик в начальном периоде трения, сопровождаемая уменьшением коэффициента трения, и, как следствие, замедлением изнашивания и снижением тепловыделения. Лучшая прирабатываемость наблюдается у материалов, менее стойких к износу, а потому, чтобы улучшить прирабатываемость, на износостойкие трущиеся поверхности нередко наносят слой специального приработочного материала.

Влияние пористости материалов на триботехнические характеристики

Триботехнические характеристики материалов подлежат регулированию путем повышения или снижения коэффициента трения. Поры являются своеобразными резервуарами, заполненными входящим в состав материала смазывающим компонентом (различным в зависимости от сферы применения), выдавливающимся из объема материала по мере изнашивания и поступающий в зону трения для регенерации смазочной пленки. Самовыдавливание смазывающего компонента осуществляется также по мере фрикционного нагревания и теплорасширения материала. По мере охлаждения излишек смазки вновь впитывается пористым слоем.

3.5.1. Антифрикционные пористые материалы

Пористые антифрикционные материалы (ГОСТ 26614-85) изготавливают методом формопрессования с последующим спеканием из металлопорошков на основе Fe, Cu и Ti, а также боридных, карбидных и оксидных композиций со смазывающей пропиткой из свинца, графита, дисульфида молибдена, сернистого цинка, селенидов, фторопластов и других мягких наполнителей. Степень пористости таких материалов может быть различной, варьируясь в диапазоне 15-35 %. Образцы изделий из таких материалов представлены на рис. 8.

Рисунок 8. Образцы изделий из антифрикционных материалов.

Большинство изделий из порошковых антифрикционных материалов – самосмазывающиеся (смазывающий компонент содержится в порах матричной основы). Оптимальную структуру антифрикционных материалов в виде твердой матричной основы с заполняющим ее мягким смазывающим компонентом – возможно получить лишь с применением метода ПМ. Изготавливаемая таким образом продукция способна обеспечить стабильно малые показатели трения благодаря идеальной прирабатываемости, высоким характеристикам износостоустойчивости/теплопроводности, оптимальной вязкости в режиме ударных нагрузок и сопротивляемости схватывающему эффекту. Данные материалы применяются как для производства деталей пространственной конфигурации, так и в виде функциональных покрытий, наносимых на поверхность специальных подложек.

Из антифрикционных материалов – достойной альтернативы традиционным чистометаллическим сплавам – выпускают, в частности, широкий ассортимент подшипников скольжения (рис. 9).

Рисунок 9. Металлокерамический подшипник скольжения.

Различия в назначении и функционировании обуславливают потребность в использовании подшипниковых изделий из пористой металлокерамики с теми или иными значениями пористости. Для эксплуатации в экстремальных условиях (высокоскоростной режим с возможными ударными нагрузками), требующих наличия особенно прочных опор, применяют изделия из мелкодисперсных порошков с невысокой степенью пористости (до 22%). В средненагруженном режиме рекомендовано использовать пористоподшипниковую продукцию из порошков среднего зерна (порист. 22-28%). Для эксплуатации в щадящем режиме нужны изделия из порошков крупной дисперсии (порист. 28-35%). Чем выше показатель пластичности и ниже степень пористости металлопорошка, тем ближе он по набору функциональных свойств к компактному металлу.

В оптимальном температурном диапазоне (150-180 °C), при слабых нагрузках и приемлемом количестве дополнительной смазки (около 2,5 капель/мин. на 1 см2) подшипники в железографитовом исполнении с пористостью 22-28% нормально функционируют в следующих режимах:

| V(м/сек) | 0.6 | 1.1 | 1.6 | 2.1 | 2.6 | 3.1 | 3.6 | 4.5 |

| P(кг/см2) | 71 | 66 | 61 | 56 | 55.5 | 35.5 | 18.5 | 8.6 |

Для подшипников со степенью пористости 16-21 % значения допустимых нагрузок повышают в сравнении с рекомендованными на 22-32%. При эксплуатации подшипников в режиме скоростей v < 1 м/сек применяют консистентную смазку, в высокоскоростном режиме – негустое минеральное масло.

При высокотемпературных условиях (до 280 °C) металлокерамические подшипники на железографитовой пористой основе могут эксплуатироваться в режиме невысоких скоростей (v < 0,11 м/сек) с использованием графитосмазки.

Применение самосмазывающихся подшипников из пористого железографита возможно лишь в условии малой нагруженности и небольших скоростей, когда pv ≤ 1 кГм/см2/сек.

Подшипники скольжения из пористой металлокерамики обычно представляют собой цилиндровидные втулки и поставляются уже подготовленными к монтажу.

Применение антифрикционных материалов обусловило возможность повышения надежности и долговечности пар трения, замены дорогостоящих подшипников качения имеющими весьма умеренную цену подшипниками скольжения, а также недешевых традиционных баббитов и бронз – недорогими железографитовыми псевдосплавами. Возможность пропитывания материалов основы твердыми смазочными наполнителями позволило применять пористые подшипники в случаях, когда применение жидкой смазки не представляется возможным, к примеру, в оборудовании для фармацевтической промышленности, или при эксплуатации в режиме высоких температур.

3.5.2. Фрикционные пористые материалы

Фрикционные порошковые материалы (ГОСТ 17359-82) при степени пористости 10-13% имеют высокие показатели коэффициента трения, износо/тепло/коррозионной стойкости, прочности, прирабатываемости. Поэтому их используют в составе технических устройств, предназначенных для передачи или рассеивания кинетической энергии (тормозов, фрикционных муфт, демпферов и др.). Результативность эксплуатации фрикционных материалов во многом зависит от показателей коэффициента трения и износоустойчивости. Широкие возможности ПМ позволяют получать современные фрикционные материалы с различными наборами заданных функциональных свойств.

Как и антифрикционные, фрикционные материалы также являются пористыми композитами, хотя в практическом отношении и выполняют прямо противоположную функцию.

Они состоят из металлических и неметаллических компонентов для деталей, работающих в масле (75%) и при сухом трении, в виде, соответственно, металлической основы (стальной, чугунной, медно-никелевой и т.д., рис. 10),

Рисунок 10. Изделия из спеченных фрикционных металлопорошков а также припекаемых к основе под давлением керамических фрикционных накладок (рис. 11).

Рисунок 11. Керамические фрикционные накладки представляющих собой спеченную композицию из материалов с высоким коэффициентом трения (металло/асбоволокно, кварциты, карбиды, оксиды, бориды), пропитанных твердой смазкой (Pb, Sn, Bi, оксиды Al, сульфаты Ba и Fe, графит).

При этом металлокомпоненты позволяют добиться высоких значений теплопроводности и прирабатываемости, а безметаллические составляющие (SiO2, A12O3, графит и др.) способствуют увеличению силы трения и минимизируют возможность заедания вследствие схватывания.

К наиболее востребованным маркам антифрикционных материалов причисляют:

- ФМК-8;

- ФМК-11;

- МКВ-50А;

- СМК-80;

- МК-5;

- МК-263.

Первые 3 марки разработаны для сильнонагруженных тормозов, муфт сцепления летательных аппаратов и дорожной техники военного назначения.

Марка СМК-80 используется в составе тормозов и муфт сцепления большегрузной автотехники (например, карьерные самосвалы грузоподъемностью свыше 70 т.).

Самыми же распространенными являются марки МК-5 и МК-263 на латуне-бронзовой основе, предназначенные для эксплуатации в условиях тяжелых и средних нагрузок при температуре поверхности трения не свыше 550-650 °C. Из материалов данных марок производят широчайший ассортимент дисков сцепления и тормозных колодок, которыми комплектуют автотракторную технику и спецтехнику строительного и дорожно-строительного назначения.

В последнее время для автомашин, тракторов, малой и средней грузоподъемности все чаще используются фрикционные материалы на полимерной основе.

4. Электротехнические порошковые материалы

Несмотря на то, что некоторые из таких материалов можно причислить к конструкционным, а некоторые – к пористым, по ряду основных эксплуатационных свойств их целесообразно выделить в отдельную категорию.

Электротехническая порошковая металлокерамика по большей части представляет собой псевдосплавы сложнокомпозитной структуры, получать которые можно только методами ПМ. Они востребованы при изготовлении электроконтактных групп, постоянных магнитов, ферритов, прочих токопроводящих материалов и диэлектриков (рис. 12).

Рисунок 12. Электротехническая продукция из порошковых материалов.

Группа электротехнических материалов подразделяется на подгруппы:

- электроконтактных (металлических, металлографитовых, металлооксидных и металлокарбидных), из которых производят контакты скользящего и разрывного типов;

- магнитомягких из сплавов типа Fe-Ni, Fe-Si-Al, Fe-Cr-Al и нек. др. ферросплавов;

- магнитотвёрдых из сплавов типа Fe-Al (альни), Fe-Al-Ni-Co (альнико), Fe-Al-Mg-Co (магнико);

- магнитодиэлектриков из карбонильного Fe, пермаллоя Fe-Ni(45-85%), альсифера (Fe –Al(5.5%)-Si(9,5)), ферритов (Fe3О4 с включением NiO, MgO, MnO, ZnO).

4.1. Контактные электротехнические материалы

Химсостав и сферы применения электротехнических композиционно-контактных металлокерамических материалов регламентированы ГОСТ 3884—67. В свою очередь, их подразделяют на материалы для контактов разрывного и скользящего типа (рис. 13).

Рисунок 13. Контакты из порошковых электротехнических материалов.

Разрывные контакты применяются для многократных циклов (до нескольких миллионов) замыкания-размыкания электроцепей. Им присущи высокие показатели износоустойчивости, эрозиостойкости при электродуговом воздействии, механической прочности, электропроводности, они не обгорают и не склонны к самопривариванию. При этом значения контактного сопротивления должны быть минимальными, а критические показатели силы тока и дугообразующего напряжения – максимальными.

Чистых металлов, способных в равной мере соответствовать перечисленным требованиям, в природе нет, поэтому разрывные контакты изготавливают только посредством ПМ, применяя, в частности, способы: формопрессования и спекания готовых изделий из металлопорошка или миксов требуемого химсостава; штампования из металло/керамо/проката, прессования заготовок пористых тугоплавких матриц с последующей их пропиткой металлами, имеющими меньшую Т° плавления.

Для получения набора требуемых функциональных характеристик и в целях экономии дефицитных цветометаллических ресурсов метало/керамо/контакты часто выполняют многослойными, причем каждый слой представлен материалом определенного химсостава. Многослойные разрывные контакты получают путем спекания заготовок, спрессованных из порошков различного состава, загруженных в пресс-форму в виде последовательно засыпаемых слоев.

Контактами разрывного типа комплектуют как слаботочную, так и высоковольтную аппаратуру (в этом случае применяются разрывные контакты со спеченной вольфрамовой матрицей, пропитанной более легкоплавкими Cu или Ag).

Скользящие контакты (электрощетки) производят из сплавов на базе порошков Cu, Ag, Ni, Fe с добавлением графита, нитрида В, а также сульфидов (с целью минимизации силы трения); они применяются при изготовлении электродвигателей, электрогенераторов, потенциометров, токосъемной и другой электротехнической аппаратуры.

Контакты скользящего типа используются для подвода/отведения тока на коллекторах различных электроустановок, включая: тяговые двигатели постоянного тока с пониженным напряжением, зарядные генераторы с пониженным напряжением, асинхронные двигатели любых мощностных групп с подъемными щетками, предназначенные для эксплуатации в режиме высокой окружной скорости и плотности тока; асинхронные двигатели любых мощностных групп со щетками постоянного налегания.

Кроме того, скользящими контактами также комплектуют: контактные кольца к одноякорным преобразователям, эксплуатируемым в режиме высоких окружных скоростей, высокой и средней плотности тока; кольца возбуждения синхронных и электродвигателей/электрогенераторов любых мощностных групп и напряжений, эксплуатируемых в режиме средних окружных скоростей.

Металлокерамические контактные электрощетки изготавливают с применением методов ПМ из микса порошков Cu, Ag и др. металлов. Применяются также порошковые углеграфитные материалы, нередко с присадками Pb, Sn и других смягчающих добавок, с тем, чтобы снизить степень жесткости материала и одновременно повысить его вибростойкость и устойчивость к распылению. Включения графита минимизируют возможность налипания и взаимосваривания металлических частиц, снижают степень окисляемости, помогают понизить коэффициенты износа и трения. Самыми востребованными являются контакты скользящего типа из меднографитных и бронзографитных композиционных материалов.

4.2. Магнитные электротехнические материалы

С применением методов ПМ осуществляют получение электротехнических материалов, из которых производят постоянные магниты. Благодаря наличию постоянных магнитных свойств, а также потому, что основой каждого из них является железо (Fe), эти материалы называют также ферромагнитными.

Исходными материалами для изготовления металлокерамических магнитов служат сплавы на базе Fe с добавками легирующих присадок в виде соединений Ni, Co, Al и ряда других металлов. Микс порошков подвергают формопрессованию, затем – спеканию, а в заключение спеченные заготовки закаливают-отпускают либо проводят их намагничивание иными способами термического воздействия. Степень пористости таких материалов должна быть минимальной, так как по мере возрастания пористости снижаются магнитные свойства..

Магниты из ферромагнитной металлокерамики применяют в аппаратуре связи, медприборах, системах зажигания ДВС, полюсах электродвигателей постоянного тока и т.д. Конечная продукция из магнитных материалов представляет собой пластины, полосы, втулки, кольца, изделия других конфигураций.

Порошковые магниты превосходят аналоги, изготавливаемые традиционными способами, по целому ряду функциональных параметров, основными из которых являются более точный химсостав и повышенная однородность эксплуатационных характеристик.

Спеченные магнитоматериалы подразделяют на магнитомягкие (в т.ч. магнитодиэлектрики), характеризуемые высокими показателями магнитопроницаемости и невысокими – коэрцитивной силы*, а также магнитотвердые, отличающиеся напротив, малыми показателями магнитопроницаемости и высокими – коэрцитивной силы (рис. 14).

Рисунок 14. Изделия из ферромагнитных материалов.

* Коэрцитивной силой (лат. coercitio «сдерживание») называют такие показатели напряжённости магнитных полей, которые необходимы для окончательного размагничивания постоянного магнита. Чем выше коэрцитивная сила магнита, тем он более устойчив к размагничиванию.

В качестве исходных порошковых компонентов магнитномягких феррОмагнетиков используются чистое железо (карбонильн. или электролитич. генеза), а также порошковые сплавы Fe c Ni и Co (пермаллои, перминвары и др.).

Особую группу составляют порошковые феррИмагнетики на основе ферритов – спеченных в кислородной среде магнитных композиционных материалов из мелкодисперсных порошковых смесей оксидов Fe с оксидами двухвалентных металлов — MnO, MgO, ZnO, NiO и др. Ферритам присущи очень высокие значения удельного сопротивления, более чем в 1000 раз превышающие аналогичный показатель для Fe.

Разновидностью магнитомягких материалов являются магнитодиэлектрики. Структурно они представляют собой многокомпонентные соединения из слоистого материала-ферромагнетика, изготавливаемого на основе альсифера, карбонильн. железа или пермаллоев (железоникелевых сплавов), разделенных тонкими промежутками изолятора-диэлектрика (жидк. стекла, бакелита, шеллака, синтетических смол). Содержание последних в магнитодиэлектриках находится в пределах от 4,5 до 16%. Существуют также магнитодиэлектрики, изготавливаемые из мягких фарримагнетиков.

Магнитнотвердые (магнитожесткие) порошковые материалы производят из сплавов (типа альни, альнико, магнико, кунико, кунифе и др.), близких по химсоставу к литым. Добиться высоких показателей магнитосвойств позволяют и магнитотвердые композиции из редкоземельных химэлементов и Со (типа RCo, где R – Sm, Pr, Cе).

После спекания магнитотвердых сплавов проводят их термообработку. При изготовлении магнитов из мелкодисперсных порошков (Ø зерен до 0,6 мкм) их масса в сравнении с магнитами литого генеза снижается вдвое, что немаловажно для практических целей. Применение порошковых магнитотвердых сплавов вместо литейных позволяет увеличить выход конечной продукции более чем на 80% .

Ферромагнитные материалы востребованы в различных сферах современной электротехники. Продукция из магнитомягких материалов используется в трансформаторных устройствах, электродвигателях, электрогенераторах, слаботочной аппаратуре и т.д. Из магнитожестких материалов изготавливается обширная номенклатура постоянных магнитов универсального назначения (обычно массой ≤ 100 г.), применяемых в составе электродвигателей и других электротехнических устройства, где необходимо наличие постоянного магнитного поля.

ФеррИмагнетики, сочетая в себе ферромагнитные и полупроводниковые свойства, получили распространение в радиотехнике и электронике. Они, в частности, находят широкое применение в качестве ферритовых матриц высокочастотной радиоэлектронной аппаратуры (в т.ч. телевизионной) и измерительной техники, компонентов стационарных и мобильных компьютерных устройств и т.п.

4.2.1. Аморфные магнитоматериалы

Новый класс порошковых магнитоматериалов – это т. наз. аморфные материалы, которые применяют, в частности, при изготовлении магнитных экранов, трансформаторных сердечников и электронной аппаратуры (рис. 15).

Рисунок 15. Трансформаторные сердечники из аморфных порошковых материалов.

Аморфные металлические сплавы (АМС) производят путем почти мгновенного (в скоростном режиме 105 …106 0С/с) замораживания расплавов (напр. Fe40N40P10B8O) при обязательном условии наличия в них определенной концентрации аморфизирующих неметаллических химэлементов в виде B, P, Si, C, либо металлических соединений. Соответственно, класс АМС условно подразделяют на подклассы «металла-неметалла» и «металла-металла». Наиболее промышленно-востребованными являются магнитомягкие аморфные сплавы первого из этих подклассов на базисе металлов-ферромагнетиков Fe, Ni и Co, в сочетании с аморфизаторами в виде различных композиций неметаллических элементов.

В структурном отношении АМС напоминают замерзшую жидкую субстанцию. Процесс затвердения столь стремителен, что атомы сплава как бы «замирают» в положениях, занимаемых ими при жидкой консистенции расплава. Аморфоструктуру характеризуют отсутствие кристаллоанизотропии, межблоковых и межзеренных границ, прочих структурных недостатков, присущих поликристаллическим сплавам.

Благодаря своей необычной структуре АМС проявляют ряд уникальных магнито-, механико- электросвойств, а также повышенную коррозиестойкость.

Помимо высоких значений магнитомягкости — таких, что электромагнитные потери в АМС оказываются намного более меньшими, нежели в кристаллосплавах – данные материалы проявляют чрезвычайно высокую механотвердость и механопрочность на растяжение, нередко имея почти нулевой коэффициент теплорасширения, а величина их удельного электросопротивления втрое-вчетверо превышает аналогичное значение для Fe и ферросплавов.

5. Порошковые материалы для ядерной энергетики

В современной наукоемкой ядерной энергетике находят применение порошковые материалы с набором особых свойств (на основе В, Hf, Cd, Zr, W, Pb, U, РЗЭ и т.д.), которые используют при изготовлении регуляционных стержней, замедлителей и поглотителей нейтронов, а также тепловыделяющих элементов – ТВЭЛов – с использованием порошков диоксида, карбида, нитрида U и порошков тугоплавких соединений других трансурановых элементов .

Рисунок 16. Кассета ТВЭЛОВ для реактора АЭС.

Физикохимические свойства порошковых материалов для ядерных энергоустановок (ЯЭУ) – это совокупность эксплуатационных характеристик, позволяющая осуществлять в едином комплексе эффективное и безопасное взаимодействие материалов с технической окружающей средой ЯЭУ на уровне как теплоносителей (вода, газы, жидкие металлы и расплавы их солей), так и контактирующих компонентов (ядерное топливо и др.).

К набору таких особых свойств причисляются, в первую очередь, способность данных материалов выдерживать экстремальные механические, термические и радиационные нагрузки с одновременным воздействием физических факторов.

Помимо этого, данным материалам присущи высокая прочность, термостойкость, теплопроводность, устойчивость к коррозии и воздействию радиации.

Весьма значимым фактором является органичное сочетание в таких материалах высоких значений Т° плавления и теплопроводимости – с одной стороны, с низкими показателями теплоёмкости, коэффициента терморасширения и плотности – с другой.

Немаловажным в практическом плане является и свойство совместимости, т.е. степени химвзаимодействия применяемого порошкового материала с конструкционными материалами ЯЭУ.

Считается, что материалы взаимосовместимы, если они не вступают друг с другом в химическое взаимодействие, либо оно столь незначительно, что не вызывает заметных изменений химсостава, структурных особенностей и набора функциональных свойств конструкционных материалов.

Решать задачи по обеспечению требуемого набора свойств материалов для ЯЭУ и их количественного выражения следует, основываясь на комплексном подходе, принимая во внимание не только особенности самих порошковых материалов, но и эксплуатационные параметры узлов конструкции реактора.

6. Заключение

Перечисленных выше примеров вполне достаточно, чтобы создать представление о широте возможностей практического применения порошковых материалов в различных технических сферах, подробное перечисление которых здесь вряд ли целесообразно. Тем не менее, факт остается фактом: потребность в таких материалах возрастает буквально день ото дня, обуславливая постоянное совершенствование уже существующих и разработку новых.