В современной промышленности и наукоемких областях активно применяются электрические печи сопротивления. Для осуществления нагрева в них используется энергия электрического тока. Нагреватели для данных печей изготавливаются из проволоки и ленты. Производят их преимущественно из нихрома и фехраля.

По сути, печи сопротивления – это футерованная (от слова футеровка, что означает облицовка внутренней поверхности огнеупорными и теплоизоляционными материалами) камера с расположенными в разных конфигурациях проволочными и/или ленточными элементами. Выделение тепла происходит в нагревателе, а затем передается нагреваемому предмету/тепловоспринимающей поверхности.

Основные элементы печей сопротивления

На сегодняшний день существует много типов электрических печей сопротивления, каждый из которых имеет свои специфические особенности. Но основными элементами всех этих устройств являются:

- рабочая камера;

- дверца камеры, которой закрывается отверстие;

- слой огнеупорной кладки (фактически, это облицовка внутренней поверхности рабочей камеры. Иначе ее называют футеровкой);

- нагревательные элементы;

- слой теплоизоляционного материала;

- механизмы погрузки/разгрузки изделий.

Рабочая камера - это, по сути, сердце печи сопротивления (независимо от того, к какому типу она принадлежит). В ней выполняются процессы обработки изделий. И в ней же находятся все важные составляющие данного устройства (нагревательные элементы, огнеупортная кладка и т.д.).

Поскольку в печах сопротивления имеются зоны с достаточно высокой температурой, например, более 1500 градусов Цельсия, то, помимо традиционно применяемых электротехнических и конструктивных материалов, в них используют огнеупорные составляющие, способные сохранять свои свойства при заданном температурном режиме. В данном случае эти материалы формируют огнеупорную кладку (внутреннюю часть футеровки печи).

Огнеупорные элементы/материалы должны обладать следующими свойствами:

- устойчивость к высоким температурам. Это значит, что по-настоящему огнеупорный материал не плавится и не теряет форму под воздействием температур выше 1580 градусов Цельсия.

- способность выдерживать механические нагрузки в условиях высоких температур. Это означает, что огнеупорный слой кладки должен быть достаточно прочным для того, чтобы на нем можно было укрепить нагревательные элементы.

- устойчивость к колебаниям и перепадам температур.

- низкая проводимость электроэнергии. В таких печах огнеупорный материал является своего рода электрическим изолятором, поскольку на внутренней поверхности огнеупорной кладки располагаются нагревательные элементы.

- незначительная теплопроводность. В данном случае наблюдается закономерность: чем меньше показатель теплопроводности, тем проще выполнить кладку печи без значительного увеличения толщины стен.

Основным огнеупорным сырьем для электропечей выступают:

- шамот;

- динас;

- хромомагнезит.

Наряду с огнеупорным материалом во всех электропечах сопротивления производителями используется теплоизоляция. Главная ее функция – снижение потерь тепла через стенки печи. В связи с этим главное требование к материалам, применяемым для теплоизоляции, - низкая теплопроводность при хорошей огнеупорности. Теплоизоляционные материалы бывают рыхлыми и легкими по весу, либо пористыми. Подойдут, к примеру, кирпичи, плиты или блоки. Зачастую используются такие теплоизоляционные материалы, как:

- диатомит;

- перлит;

- зонолит;

- минвата;

- шлаковая вата.

Нагревательные элементы – это главный узел в электрической печи сопротивления. От них зависит эффективность работы печи. Материалы для этих деталей должны подбираться с учетом требуемого температурного режима и атмосферой печи. Основным их свойством должна быть устойчивость к высоким температурам. Другими словами, материалы для нагревательных элементов:

- не окисляются при высоких температурах;

- жаропрочные;

- обрабатываемые.

Но это не все требования к материалам. Они также должны обладать следующими свойствами: Высокие показатели удельного сопротивления. При низком сопротивлении нагреватель, который получает питание от сети 380 либо 220 В, получается слишком длинным. При этом он имеет малое сечение. В связи с этим его нелегко расположить в печи. Помимо этого, нагреватели с малым сечением недолговечны. Материал для нагревательных элементов не должен повышать сопротивление при длительной эксплуатации. Такой процесс «старения» нагревателя приводит к снижению мощности печи.

Существуют следующие виды нагревателей:

- спиральные;

- трубчатые (ТЭНы);

- зигзагообразные;

- ленточные.

Как правило, нагреватели изготавливают из сплавов с высоким электрическим сопротивлением.

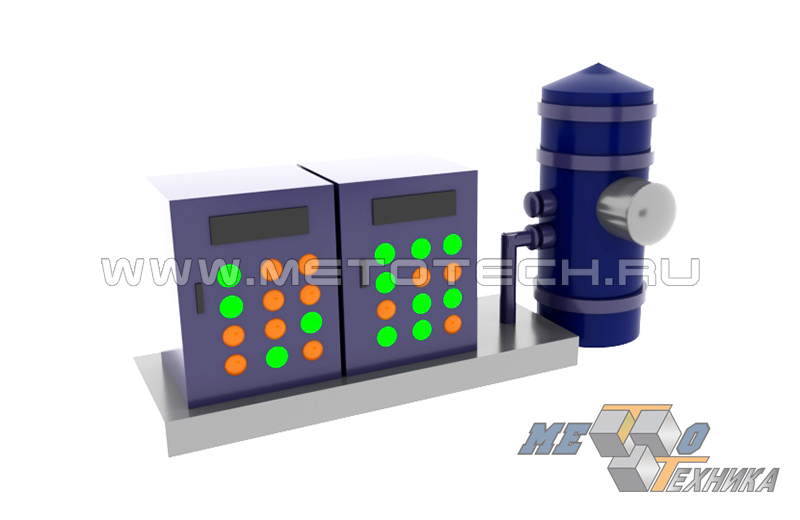

Механизмы для загрузки и разгрузки изделий могут быть управляемы специальным электронным блоком с индикацией. Это значительно упрощает процесс работы.

Виды печей сопротивления: классификация

По способу превращения электрического тока в тепловую энергию данные изделия классифицируют на печи косвенного действия и установки прямого нагрева. Устройства первого типа можно назвать, пожалуй, самым распространенным электротермическим оборудованием. В то же время печи косвенного действия имеют много разновидностей, отличающихся по технологическим назначениям и конструктивным особенностям. Так, по технологическим назначениям печи сопротивления делятся на 3 группы:

- Термические печи для термической и термохимической обработки различных материалов (стекла, пластмассы, металла, керамики, металлокерамики и т.д.);

- Плавильные печи. Они предназначены для плавки легкоплавких цветных металлов;

- Сушильные печи. Данные устройства применяются для сушки лакокрасочных покрытий, литейных форм и т.д.

По другому критерию – температурному режиму – печи классифицируют на следующие категории:

- низкотемпературные (600-650 градусов Цельсия);

- среднетемпературные (700-1250 градусов Цельсия);

- высокотемпературные (выше 1250 градусов Цельсия).

По характеру функционирования данные устройства разделяют на печи периодического действия (садочные) и печи непрерывного действия (методические). Устройства второго типа отличает циклический механизм работы. В течение всего времени, пока нагреваемый предмет находится внутри печи, он не меняет своего положения.

В методических печах нагреваемые предметы непрерывным потоком проходят печь, и в течение этого времени они нагреваются по заданному закону. Данные устройства отличаются большей производительностью, нежели садочные печи. В связи с этим их зачастую используют в массовых поточных производствах.

По своей конструкции печи периодического действия бывают следующих видов:

- камерные;

- колпаковые;

- элеваторные;

- шахтные;

- колодцевые;

- печи-электрованны.

Печи непрерывного действия конструктивно делятся на:

- барабанные;

- конвейерные;

- толкательные;

- протяжные;

- рольганговые;

- карусельные.

Классификация печей сопротивления по конструктивным особенностям

Печи периодического действия могут иметь различную конструкцию. Данные устройства используются в мелкосерийном производстве. Их виды были перечислены в предыдущем разделе. Расскажем подробнее о каждом из них.

Камерные печи

Они нужны для термообработки металлических деталей. Такая печь – это, по сути, камера, имеющая мощность до 160 кВТ. Стены камеры данного устройства выложены огнеупорным и теплоизолирующим материалами. Огнеупорный слой выполняет следующие функции:

- формирует рабочее пространство печи сопротивления;

- несет нагреватели и загружаемые в камеру изделия.

Теплоизоляционные материалы снижают потери тепловой энергии.

Изделия можно загружать в печь вручную либо с использованием крана. Помогут в этом деле загрузочные механизмы. Их следует монтировать перед дверцей печи. При высокой производительности и для тяжелых по весу загрузок выпускаются модели печей, в которых операции загрузки и выгрузки изделий механизированы. Температура в них регулируется благодаря электронному блоку управления с цифровой индикацией температуры. Последний не встроен в печь, а представляет собой отдельный агрегат, но при этом взаимодействующий с вмонтированной в камеру печи термопарой.

Главный минус использования немеханизированных камерных печей сопротивления – трудная загрузка и выгрузка изделий. Между тем тепловой КПД электропечей в значительной степени зависит от технологических операций. Но, как правило, он не превышает 65-70%.

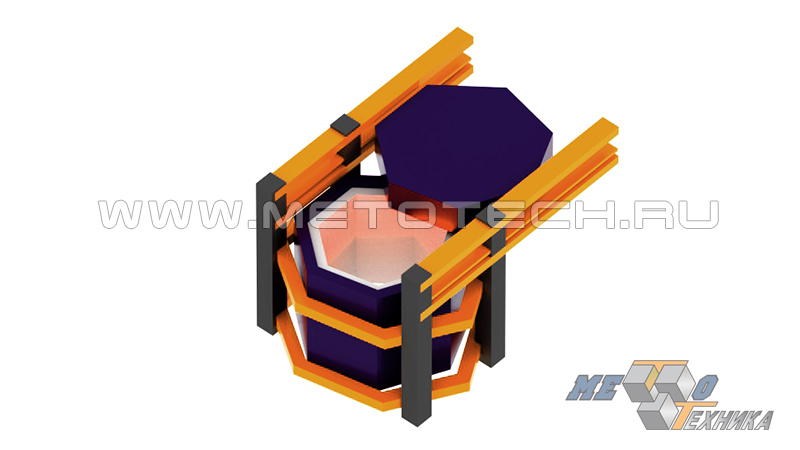

Шахтные печи

Их используют в мелкосерийном производстве в целях термической обработки изделий разных размеров в корзинах. На сегодняшний день производятся шахтные печи круглого и квадратного сечений, рассчитанные на разные параметры рабочего пространства и различные температуры. Рабочее пространство электропечи перекрывает крышка, которая оснащается приводом. Последний может быть:

- ручным;

- пневматическим;

- электромеханическим;

- гидравлическим.

В моделях шахтного типа устанавливаются нагревательные элементы из сплавов высокого сопротивления. Те электропечи, которые имеют глубокие камеры (более 600 мм), являются многозонными устройствами. При необходимости шахтные модели оснащают печными вентиляторами. Такая мера бывает нужна, например, при работе с контролируемыми атмосферами.

Шахтная печь

Колпаковая печь

Колпаковые электрические печи сопротивления – это, пожалуй, наиболее оптимальный вариант промышленного оборудования для отжига листового проката, ленты и проволоки в бухтах. Конструктивно эти устройства состоят главным образом из одного или нескольких футерованных стендов стационарного типа. На них монтируют:

- Муфель. Представляет собой огнеупорный сосуд, вставляемый в камеру печи для обжига помещенных в него изделий. Данный элемент применяется в том случае, если нужна термическая обработка в защитной среде или вакууме.

- Футерованный нагревательный колпак;

- Колпак ускоренного охлаждения.

В стендах монтируют печные вентиляторы. В электропечах с защитной средой также имеются песочные затворы. Электрическую энергию подводят к стенду печи, а нагревательные элементы колпака подключают посредством контактных соединений. Надежной и точной посадка получится, если применить направляющие стойки. К слову сказать, один нагревательный колпак способен обслуживать несколько стендов.

Колпаковая промышленная печь

Печь с выдвижным подом

Электропечи, оснащенные выдвижным подом, - это механизированная модификация камерных печей. Под устройства представляет собой футерованную тележку, в которую загружаются изделия. В таких печах нагреватели размещаются на стенках печной камеры и на самом поду (т.е. футерованной тележке). Электроэнергия к подовым нагревателям подводится через контактные приборы либо посредством гибких кабелей. Печи сопротивления с выдвижным подом используют для отжига изделий крупных размеров.

Лабораторная печь с выдвижным подом

Элеваторная печь

Электрические печи элеваторного типа также оснащаются выдвижным подом, который поднимается в камеру посредством специального подъемного стола. Такие печи сопротивления используют в целях отжига изделий из чугуна.

Элеваторная печь

Электрическая печь-ванна

Такие печи используются в целях термообработки ответственных длинномерных и тонкостенных изделий из металла в частном и мелкосерийном производстве. Нагрев в этих устройствах выполняется за счет жидких теплоносителей.

Внешне электрическая печь-ванна похожа на шахтную печь, но в ней встроена в рабочее пространство ванна. В современной промышленности востребованы электродные соляные ванны. Их преимущество в том, что в них выполняется одновременно быстро и равномерно безокислительный нагрев изделий. Подбором состава солей возможно проведение термохимической обработки. Речь идет о цементировании, азотировании, борировании и т.п.).

Для методических печей характерно перемещение изделий в направлении от загрузочного проема к разгрузочному во время нагрева. Рассмотрим виды этих устройств.

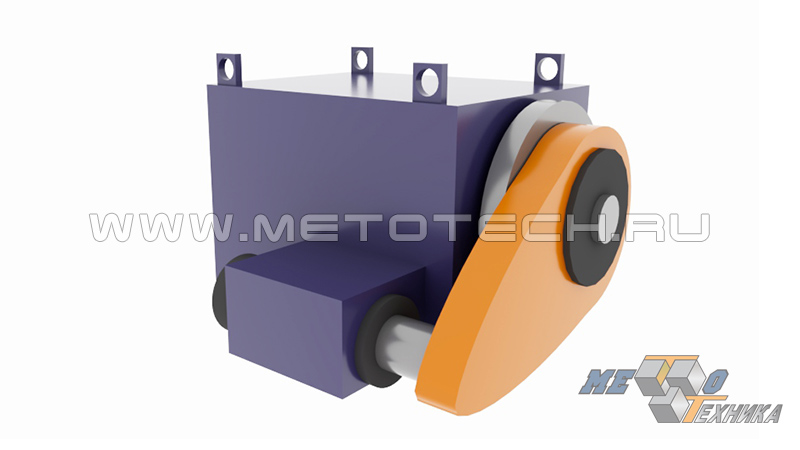

Барабанная электропечь

Печи сопротивления данного типа применяются в целях закаливания стальных изделий мелких размеров, для которых характерна округлая форма без наличия острых кромок. Барабанные печи состоят из:

- барабана;

- поворотной рамы с приводом вращения барабана;

- камеры нагрева;

- основания печи;

- устройства загрузки со шнековым питателем;

- разгрузочного устройства;

- домкрата;

- уплотнителя;

- шкафа управления;

- площадки обслуживания.

Барабан нужен для сушки и перемещения нагреваемых изделий от загрузочной зоны к разгрузочной. Внешне он похож на трубу. Внутренняя поверхность первой зоны барабана оснащена прямыми лопастями, которые способствуют равномерному распределению массы по всему объему барабана. Находящиеся в других четырех зонах барабана лопасти загнуты. Это улучшает качество распределения.

В пятой зоне барабана есть место, предназначенное для загрузки мелющих тел. Камера – это металлическая конструкция, футерованная с внутренней стороны шамотно-волокнистым материалом. Она оснащена по бокам стенками, которые обеспечивают доступ к нагревательным элементам камеры. Сами нагреватели размещаются на дне и боковых стенках. Они производятся из алюмо-хромо-железистого сплава, например фехрали Х23Ю5Т. По длине в камере функционируют 5 температурных зон. Устройство загрузки со шнековым питателем предназначено для загрузки изделий. Разгрузочное устройство оснащено вибратором. Оно присоединяется к барабану с той стороны, с которой осуществляется выход уже обработанных изделий. Шкаф управления изготавливается в отдельном корпусе. В нем бывает вмонтирована электроаппаратура. Данное оборудование обеспечивает управление механизмами печи сопротивления.

Барабанная печь

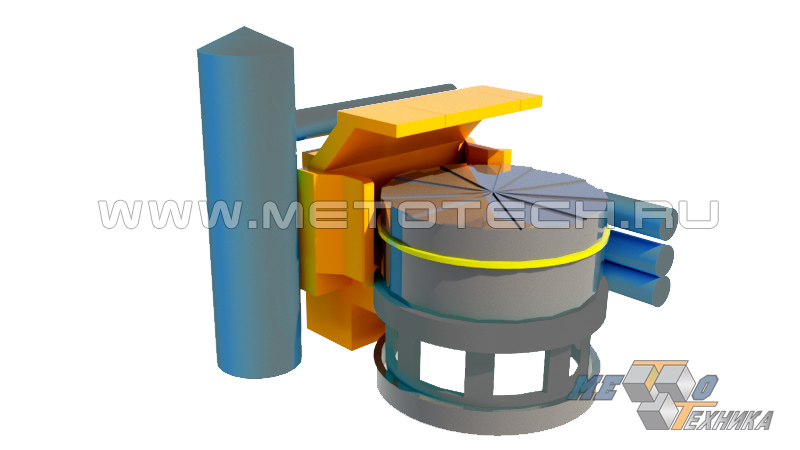

Карусельная печь

Они оснащены кольцевым вращающимся подом. На него через проем загрузки выполняется подача материала, подлежащего обработке. В процессе перемещения изделий происходит их нагрев. После того, как будет выполнен почти полный оборот их перемещений, готовые продукты выгружаются через проем разгрузки.

Карусельная печь

Протяжные печи

Электропечи этого вида применяются в целях термообработки изделий из черных и цветных металлов (проволоки, ленты и т.д.). Материалы в такой печи сопротивления перемещаются методом протяжки от специальных протяжных или намоточных устройств, размещенных перед проемами загрузки и разгрузки. Протяжные электропечи сопротивления производятся как вертикальными, так и горизонтальными. Также выпускаются и башенные модели данных устройств.

Протяжная печь

Способы измерения температур

В целях определения температуры применяются косвенные способы. Он базируются на измерении физических величин, однозначно связанных с температурой. Эти величины могут быть легко измерены. Существуют две области измерения температуры:

- термометрия (для определения температур до 2500 градусов Цельсия);

- пирометрия (для более высоких температур).

В соответствии с этими показателями используемые для определения температуры устройства получили название термометры и пирометры.

Термометры сопротивления

В них используется зависимость от температуры электрического сопротивления чувствительного элемента ( датчика). В комплект термометра входят датчик и измерительное устройство. Последнее служит для определения сопротивления чувствительного элемента. Для определения температуры служит также разновидность омметра, который градуирован в градусы Цельсия.

Датчик – это, по сути, проволочный резистор покрытый газонепроницаемым кожухом, который выполняет защитные функции. Таким образом резистор (датчик) защищен от воздействия окружающей среды. Материал для резистора должен иметь следующие свойства:

- Высокий и постоянный ТКС (температурный коэффициент сопротивления). Это нужно для обеспечения чувствительности и линейности характеристики прибора.

- Устойчивость физических и химических свойств в условиях высоких температур (во время нагрева).

- Высокое удельное электрическое сопротивление. Данное свойство определяет сведение к минимуму неточностей в измерении, что бывает обычно связано с колебаниями показателей сопротивления измерительных проводов.

На практике предъявляются жесткие требования к данным показателям. Лишь два металла соответствуют им по своим характеристикам. Это медь и платина.

Термоэлектрические преобразователи (ТП)

В этих устройствах используется зависимость от температуры величины термоЭДС, которая возникает в области спая двух разнородных металлов. Комплект состоит из следующих элементов:

- Термопара. Это чувствительный элемент.

- Измерительное устройство. Необходимо для реагирования на напряжение термопары.

- Соединительные провода.

Термопару образуют два разнородных термоэлектрода, которые спаянны в точке 1. Это и есть конец термопары. Он размещается в ту область, где требуется измерение температуры. Точки 2 и 3 представляют собой холодный или свободный конец термопары. В них температура одинаковая. Следует отметить, что ЭДС, вырабатываемая термопарой, не зависит от размеров и формы электродов, а также от материала, из которого изготовлены соединительные провода. Здесь наблюдается зависимость лишь от температуры горячего и холодного конца, а еще от материала термопары. Это нелинейная кривая. Для термопар различных типов данные кривые стандартизированы. Учитывая, что в реальных условиях температура рабочего конца довольно редко равняется 0 градусам Цельсия, процедура определения температуры с помощью термоэлектрического пирометра должна проводиться с предварительным введением поправки на температуру свободных концов (термокомпенсация).

Для термоэлектродов термопар был разработан ряд материалов, которые должны отвечать следующим требованиям:

- Иметь высокую термоЭДС и линейную градуировочную кривую;

- Сохранять свои химические и физические качества под воздействием высоких температур;

- Отличаться высокой электропроводностью;

- Иметь низкие показатели инерционности;

- Воспроизводиться в больших количествах, вместе с тем сохраняя в неизменном виде свои физические качества.

Термопары могут производиться из различных материалов. К примеру, модели, изготовленные из платины, по цене стоят дороже других. Такие термопары применяются при температурах выше 1000 градусов Цельсия. Максимальной чувствительностью отличается термопара хромель-копель. При температуре до 100 градусов Цельсия имеют термоЭДС равное нулю, термопары из таких материалов, как:

А это значит, что при работе с ними не придется вводить поправку на температуру свободных концов.

Термоэлектрические преобразователи

Пирометры излучения

Эти приборы используют зависимость величины и спектра излучения от температуры данного тела. Они нужны, когда не рекомендуется либо невозможен прямой контакт датчика температуры и объекта измерения. Подобные ситуации возникают при очень высокой температуре объекта измерения либо при его нахождении в агрессивных условиях. Применение пирометров необходимо также для определения температуры подвижных объектов. Энергия, излучаемая телом, характеризуется коэффициентом лучеиспускания. Это показатель оптических качеств тела. Самым высоким коэффициентом излучения характеризуется абсолютно черное тело.

У разных объектов – различные показатели лучеиспускания. И учесть весь диапазон возможных коэффициентов при изготовлении пирометров практически невозможно. В силу этого обстоятельства все пирометры градуируются по излучению черного тела.

При определении температуры реального объекта данные измерительные приборы могут дать неточность в показателях.

На сегодняшний день выпускаются три вида пирометров:

- радиационные;

- яркостные (они же – оптические);

- цветовые.

Пирометр

Особенности электрооборудования печей сопротивления

Установки электропечей сопротивления состоят из следующих элементов:

- Электрическая печь.

- Вспомогательные механизмы, оснащенные приводом. Последний может быть электрическим, пневматическим или гидравлическим. Предназначение вспомогательных механизмов – обеспечить загрузку или выгрузку садки, а также перемещение в рабочем пространстве электропечи.

- Комплектующие устройства. Здесь имеются в виду: электрические щиты; пульты; панели управления; аппаратура, выполняющая обеспечение функционирования печей в автоматических линиях.

И это еще не полный список оборудования. Подавляющее большинство печей не оснащено трансформаторами. Их подсоединяют непосредственно к сети. Трансформаторы применяются преимущественно в соляных ваннах и высокотемпературных печах, поскольку карборундовые, угольные либо вольфрамовые нагреватели этих устройств существенно меняют свое сопротивление вместе с изменением температуры. Также применяются составляющие аппаратуры управления (кнопки, ключи, конечные выключатели и реле).

Независимо от вида и модели любая электропечь сопротивления должна быть оснащена пирометрическими материалами. Для небольших по размерам неответственных электропечей целесообразно применение термопары с указывающим прибором. Подавляющее большинство печей сопротивления, используемых в промышленности, в обязательном порядке снабжается приборами для автоматического регулирования температуры. В них происходит регистрация данного показателя. В целях выполнения операций включения и управления электропечами до 500 В применяют комплексные щиты и станции управления. Их главное отличие в том, что в щитах присутствует не только коммутационная аппаратура, но и приборы теплового контроля. Станции же снабжены лишь коммутационной аппаратурой. Щиты производятся на токи до 350 А, а станции – до 630 А. В крупногабаритных печах сопротивления допустимо сосредоточить щиты всех зон для всех печей в одном либо нескольких контрольно-распределительных пунктах (КРП). В эти же пункты возможно вмонтировать силовые трансформаторы. Если отдельные электропечи сопротивления располагаются далеко друг от друга, то щиты нужно установить отдельно рядом с конструкцией.

Рациональное использование печей сопротивления

Электропечи сопротивления являются самыми массовыми среди нагревательного оборудования. Некоторые из моделей устройств имеют очень высокую мощность, равную сотням и тысячам кВт. Этим объясняется важность решения вопросов их рационального использования в период эксплуатационной службы. Применяемые к печам сопротивления меры экономии электроэнергии сводятся к:

- увеличению производительности электропечи;

- уменьшению потерь тепла;

- использованию тепла нагретых деталей;

- механизации и автоматизации функционирования электропечи.

Что имеется в виду под повышением производительности печи сопротивления? Дело в том, что та энергия, которую потребляет электропечь, расходуется на тепло и тепловые потери. Тепловые потери – это непрерывный процесс, не зависящий от производительности электропечи. Поскольку при увеличении производительности печей сопротивления тепловые потери в них распределяются на большое количество изделий, то в результате КПД печи повышается, а удельный расход электроэнергии, наоборот, понижается.

Если же эксплуатируемая электропечь работает на максимально возможной для нее мощности (то есть на пределе), то в большинстве случаев желательна ее реконструкция в целях повышения мощности нагревателей. В то же время максимальный расход энергии снижается благодаря двум факторам: увеличению производительности электропечи и сокращению времени ее работы.

В целях снижения потерь тепла в печах сопротивления применяются следующие меры:

- использование теплоизоляционных материалов высокого качества;

- окраску кожухов алюминиевой краской (выполняется для снижения коэффициентов лучеиспускания);

- уплотнение отверстий;

- рациональная организация труда (делается для сокращения промежутков времени, в течение которых дверца печи остается открытой).

Для тех промышленных предприятий, в которых организована одно- или двухсменная работа, рациональным решением в эксплуатации печи станет оставление ее включенной на время простоя, поскольку при отключении конструкция остывает и, соответственно, претерпевает тепловые потери. Если же печь всегда будет включенной, то будут только потери холостого хода.

Применение тепла нагретых элементов возможно лишь тогда, когда процесс обработки изделий включает в себя сравнительно продолжительный период их остывания. Для остывания нагретую продукцию помещают в теплоизоляционные камеры или колодцы. Позже в разогретый колодец помещают не нагретое изделие в целях его предварительного подогрева. Такой способ дает возможность экономить до 25% тепла остывающих продуктов обработки.

Еще одно рациональное решение эксплуатации электропечи – в прямом теплообмене между остывающими и нагреваемыми изделиями. Для этого те и другие следует поместить в одну камеру. Пока одни будут остывать, другие немного нагреются. Такой метод сокращает потери тепла до 30-35%.

Но самый эффективный способ экономии тепловых потерь – это применение в методических печах принципа противотока. В рекуперативных электропечах (топливные печи, в которой для утилизации теплоты дымовых газов используется теплообменник-рекуператор) может применяться до 50% тепла остывающих продуктов, а удельный расход сокращается на 30-40% сравнительно с нерекуперативными печами.

Внедрение механизации и автоматизации операций загрузки и выгрузки изделий способствует уменьшению потерь тепла, сокращению времени рабочего цикла и улучшению производительности печи.

Использование автоматического регулирования – это залог соответствия требуемого температурного режима и потребляемой из электрической сети мощности. Никаких тепловых потерь непроизводственного характера при этом не происходит.

Печь в заводской обстановке

Выводы

Несмотря на широкое разнообразие видов печей сопротивления, все они востребованы в металлургической промышленности. Причина кроется в первую очередь в их производительности, функционале и надежности. Их использование в металлургической промышленности позволяет получить высококачественные материалы путем обработки в электропечах. Данные агрегаты удобны тем, что легко поддаются автоматизации процессов. Это перспективное промышленное оборудование, применение которого решает ряд задач (отжиг изделий, плавление и т.д.). Вполне возможно, что в ближайшем будущем будут разработаны новые виды электрических печей сопротивления, с более широкими функциональными возможностями.