Современная черная металлургия не могла бы существовать без разработки и внедрения технологий легирования, когда основной металл или сплав с целью придания ему тех или иных полезных свойств обогащают введением в его состав дополнительного набора определенных химических элементов. Однако ввод в расплавы сталей/чугунов легирующих элементов в химически чистом виде сопряжен с рядом проблем, едва ли не основной среди которых является различие температур плавления. Так, в частности, Т°плавл. Cr значительно превосходит аналогичный показатель для Fe – основного компонента любой стали. Облегчить выполнение данной задачи позволяет использование ферросплавов – комплексных легирующих композиций на базисной основе либо с наличием Fе в сочетании с какими-либо из иных металлов/неметаллов. Применение ферросплавов, температура плавления которых в целом сравнима с аналогичным показателем основного расплава, позволяет выровнять температурный баланс в процессе плавки и тем самым оптимизировать процесс растворения. Использование ферросплавов в технологиях литейного производства позволяет: осуществлять качественную оптимизацию физико-механических, химических и специальных свойств различных марок стали и чугуна; очищать (рафинировать) металл, избавляя его от включений нежелательных химических элементов (S, P, газы и т.д.); осуществлять структурные изменения кристаллической решетки металла в процессе кристаллизации. Ферросплавы, помимо их использования непосредственно для легирования, широко применяются как раскислители, с помощью которых удается выводить излишек кислорода из содержащихся в расплавах оксидов (например, из расплава стали удаляется закись железа FeO). В основу технологии раскисления заложена восстановительная реакция, где восстановительными свойствами обладают входящие в состав ферросплава элементы, образующие при соединении с кислородом оксида шлак, который легко отделить от восстанавливаемого металла и удалить. Метод термораскисления с использованием ферросплавов, применяемый с целью рафинирования расплава, обеспечивает возможность придания металлу дополнительной чистоты, позволяет увеличить показатели прочности и ковкости. К настоящему времени в промышленной металлургии используются ферросплавы сотен марок с простой и сложной структурой, в состав которых могут быть включены многие десятки химических элементов. В зависимости от назначения практикуется условное разделение ферросплавов на две основные группы: «большую» и «малую». В наиболее распространенную «большую» группу включены ферросплавы, применяемые в массовом масштабе и составляющие основной объем продуктов, выпускаемых промышленным способом. Ферросплавную продукцию «малой» группы, применяют для реализации узкоспециальных целей. Одними из наиболее востребованных в «большой группе» являются хромистые ферросплавы, включающие высоко-, средне-, низкоуглеродистый и азотированный феррохром, а также товарный и передельный ферросиликохром – сплав Fe, Cr и Si.

Феррохром

Введение в расплав стали легирующих элементов в химически чистом виде сопряжено с рядом проблем, едва ли не основной среди которых является различие температур плавления. Так, в частности, Т°плавл. Cr значительно превосходит аналогичный показатель для Fe – основного компонента любой стали. Облегчить выполнение данной задачи позволяет использование ферросплавов – соединений Fe с легирующим компонентом, что позволяет выровнять температурный баланс в процессе плавки.

Для легирования сталей применяют, главным образом, хромистый ферросплав феррохром (FeCr), используемый при легировании конструкционных, нержавеющих и ряда прочих сортов стали.

В качестве основных примесей выступают:

- С (до 5 %);

- Si (до 8 %);

- S (до 0,05 %);

- Р (до 0,05 %).

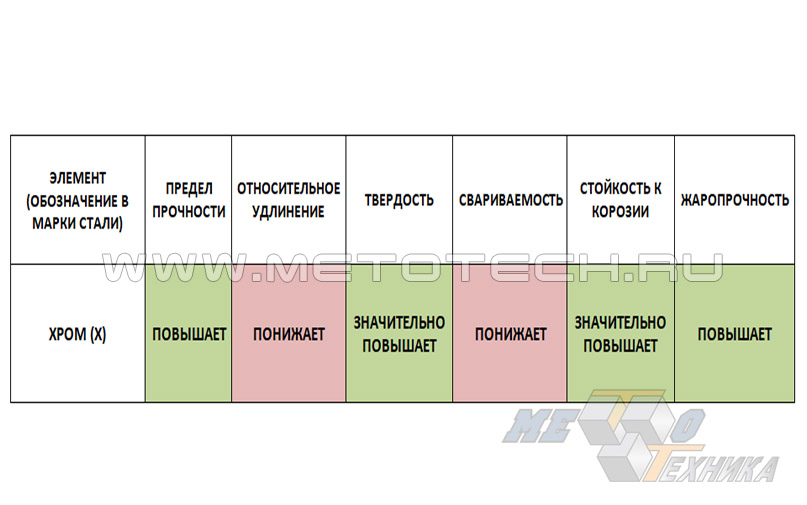

В приведенной ниже таблице отображено влияние феррохрома на свойства легируемых им сталей.

Общий сортамент марок феррохрома, химический состав и условия поставки регламентируются ГОСТ 4757-91 «Феррохром. Технические требования и условия поставки».

В названиях марок FeCr (по ГОСТ 4757-91) буквы Ф, Х и Н обозначают, соответственно, Fe Cr и N. Буквенными символами А и Б отображается различие в массовой доле Р. Цифровые обозначения указывают, соответственно, на максимальное количество содержащегося С в сотых долях процента в марках низко-, средне- и высокоуглеродистого феррохрома и минимальное содержание N в марках азотированного феррохрома.

Классификация и маркировка

Марки феррохрома классифицируются, главным образом, по количеству С и Р.

По признаку содержания Р существует 2 группы марок FeCr:

- группа А – названия марок с допустимым содержанием Р не более 0,02…0,04%;

- группа Б – названия марок с допустимым содержанием Р в дапазоне 0,03-0,06%.

По признаку содержания С феррохром подразделяют на следующие основные классы:

- высокоуглеродистую группу: С в пределах 6,5…8% (например, ФХ650А, ФХ800Б и др.);

- среднеуглеродистую группу: С в пределах 1…4% (например, ФХ100А, ФХ250Б и др.);

- низкоуглеродистую группу: С в пределах 0,1…0,5% (например, ФХ010А, ФХ025Б и др.);

- безуглеродистую группу: С в пределах не более 0,01…0,06% (например, ФХ001А, ФХ006Б и др.).

Допустимое количество Si в марках низкоуглеродистого и безуглеродистого FeCr может варьироваться в пределах 0,8…2,0%. Допустимое количество S в марках низкоуглеродистого, среднеуглеродистого и высокоуглеродистого FeCr колеблется в диапазоне 0,02…0,06%.

Ферросплавной промышленностью осуществляется также выпуск марок азотированного FeCr, отличающихся повышенным содержанием N в диапазоне 0,9…6% (например, ФХН100А, ФХН400Б и др.).

Выплавку высокохромистых и низкоуглеродистых сталей осуществляют с применением малоуглеродистого FeCr. Марки феррохрома с самым низким количеством С востребованы при легировании низкоуглеродистых коррозиестойких сталей.

Выплавку сталей со средним и повышенным содержанием С производят с использованием, соответственно, среднеуглеродистых и высокоуглеродистых марок FeCr.

Способы промышленного получения

В промышленных масштабах получение высокоуглеродистого, среднеуглеродистого, низкоуглеродистого, безуглеродистого и азотированного феррохрома осуществляют различными способами, каждый из которых имеет свои особенности.

Для производства феррохрома из богатых хромовых руд вполне достаточно применения цикла дробильно-сортировочных операций; в использовании дополнительного обогащения нет необходимости. Руды с небольшим удельным содержанием Cr подвергаются обогащению с последующим процессом получения высокохромистого концентрата. Поскольку Cr в соединении с Fe образует твердые растворы, а в сочетании с С – ряд прочных карбидов, химсостав получаемого феррохрома во многом зависит от способа выплавки.

Основным методом получения высокоуглеродистого феррохрома (4,0-10 % С) является углеродное восстановление хромосодержащей руды в тиглях мощных электропечей закрытого и открытого типа. Процесс имеет непрерывный цикл с периодическим удалением шлаков.

Выпуск среднеуглеродистого феррохрома (0,5-4 % С) осуществляют методами силикотермии либо рафинирования феррохрома высокоуглеродистой группы в конвертерах кислородного и (или) газокислородного типа.

Примечание. Силикотермия – процесс получения металлов путем восстановления их оксидов металлов кремнием. Метод основан на том, что сродство Si к кислороду выше, чем у восстанавливаемого металла. Силикотермические процессы осуществляются в дуговых печах, поскольку выделяющегося при восстановлении тепла не хватает для расплавления и необходимого перегрева продуктов плавки.

Рисунок 1. Феррохром в кусках

Для производства низкоуглеродистого феррохрома (0,1…0,5 % С) используют силикотермический процесс с применением открытых электродуговых печей невысокой мощности или внепечной способ, когда жидкий силикохром смешивается с рудоизвестковым расплавом в специальных ковшах.

Получение безуглеродистого феррохрома (содержание С ≤ 0,06 %) осуществляют путем рафинирования в вакуумной среде предварительно размолотого и подвергнутого окислению феррохрома с высоким содержанием С, а также способом вакуумного обезуглероживания низкоуглеродистого феррохрома.

Для получения азотированного феррохрома (1,0-10 % N) измельченный средне- или низкоуглеродистый феррохром подвергают нагреву в азотистой или аммиачной среде при температуре ~ 1050 °С.

Практическое применение

Феррохром различных классов и марок используют для легирования сталей и чугунов, а также с целью раскисления сплавов. Его средний расход в сталелитейном и чугунолитейном производстве – 2…3 кг на тонну основного расплава. Легирование стали Cr позволяет повысить пределы ее прочности, ковкости, упругости, термо-, износо-, и коррозиестойкости.

Ферросиликохром (силикохром)

Ферросиликохром (силикохром, FeCrSi) – сложнолегированный сплав Fe, Cr, Si и других химических элементов, основными среди которых, помимо Fe, являются Si и Cr.

Ферросиликохром изготавливают в виде кусков (дробленый силикохром) или гранул (гранулированный силикохром). Масса куска в дробленом ферросиликохроме – ≤ 20 кг, габариты по классу крупности – ≤ 315 мм.

Заглавными буквами русского алфавита в названиях марок обозначают: Ф — железо (Fe), X — хром (Cr), С — кремний (Si), Р — фосфор (Р). Цифровыми индексами отображается массовая доля Si в составе ферросиликохрома.

Отечественная промышленность осуществляет производство товарного и передельного ферросиликохрома. Товарный продукт используют с целью легирования и раскисления основного сплава, передельный – как восстановитель при получении низкоуглеродистых феррохромов методом силикотермии.

Основные марки ферросиликохрома

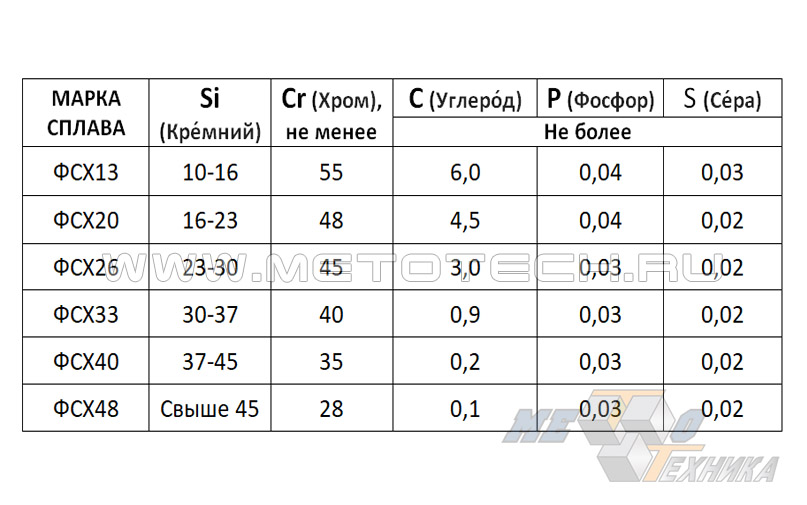

Общий сортамент марок ферросиликохрома, химический состав и условия поставки регламентируются ГОСТ 11861-91 «Ферросиликохром. Технические требования и условия поставки».

Основными марками ферросиликохрома являются ФСХ18, ФСХЗ0, ФСХ40 и некоторые другие (таблица 2).

Таким образом, процентное содержание Si в силикохроме марки ФХС20 – 16…23 %, в силикохроме марки ФХС33 (соответственно) – 30…37 % и ≥ 48 %, силикохроме марки ФХС40 – 37…45 % и ≥ 35 %, силикохроме марки ФХС48 – ≥ 45 % и ≥ 28 %.

Промышленное получение ферросиликохрома

Ферросиликохром получают двумя основными способами: одноэтапным (шлаковым) и двухэтапным (бесшлаковым).

При использовании одноэтапного (шлакового) способа практикуют включение в состав шихты хромитовой руды, кварцита и коксика (коксовая мелочь крупностью до 25 мм).

В ходе двухэтапного способа на первом технологическом этапе получают передельный высокоуглеродистый феррохром, в присутствии которого на втором этапе осуществляют углеродное восстановление Si из кремнезема (кварцита).

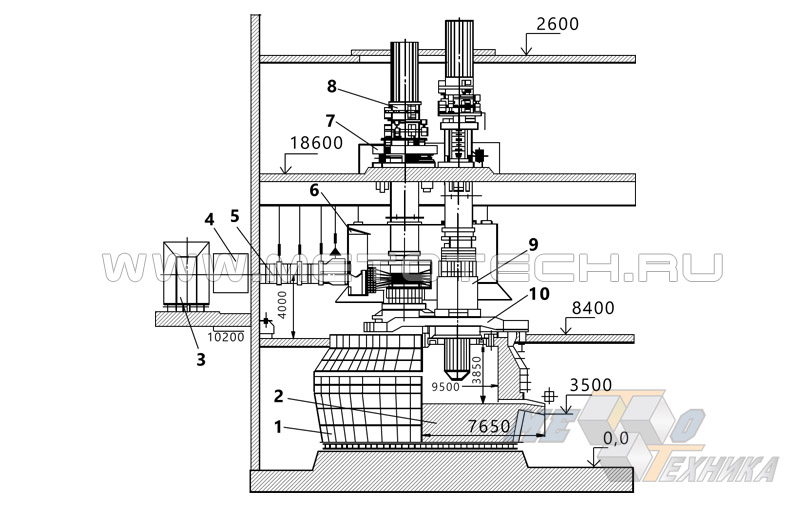

Выплавка ферросиликохрома с использованием бесшлакового двухэтапного метода осуществляют в виде непрерывного процесса с применением футерованных углеродом рудовосстановительных электропечей, имеющих мощность 16…35 МВА (рис. 1).

Рис. 2 Ферросплавная электропечь типа РКЗ-33М01: 1 – корпус печи; 2 – футеровочный слой; 3 – электротрансформатор; 4 – ограждающий кожух короткосетевого компенсатора; 5 – компоненты короткой сети; 6 – установленные экраны; 7 – лебедка гидроподъемника; 8 – блок управления перепускными электродами; 9 – держатель электродов; 10 – крышка печного свода.

На завершающей 2-й стадии процесса плавку выполняют с использованием кварцита (25–85 мм), гранулированного передельного углеродистого феррохрома, полукокса и коксика (5…25 мм), а также определенного количества мелкой стальной стружки.

Сфера применения ферросиликохрома

Основная сфера применения ферросиликохрома — чернометаллургическое производство. Его используют преимущественно в качестве составляющей легирующей композиции и раскислителя при выплавке ряда марок нержавеющих сталей, а также восстановительного реагента при изготовлении средне- и низкоуглеродистого феррохрома методом силикотермии. Используется силикохром и при модифицировании чугунов.

В зависимости от содержания Si ферросиликохром может быть «богатым» и «бедным». В первом массовая доля Si варьируется в пределах 44…56% (прочее – Fe, Cr и некоторые другие примеси); во втором содержится от 10 до 44 % Si.

При помощи силикохрома «богатой» группы производят безуглеродистый феррохром и выплавляют нержавеющую сталь. «Бедный» силикохром используют при силикотермической выплавке низколегированных сталей, а также при получении низкоуглеродистых марок феррохрома.

Применение ферросиликохрома позволяет значительно снизить расход дорогостоящего феррохрома низкоуглеродистой группы. Изготовление различных марок рафинированного феррохрома, в зависимости от особенностей технологического процесса, осуществляется с использованием ферросиликохрома определенного состава.