Легирование хромом сталей

Более 60% всего мирового потребления промышленного хрома используется для нужд черной металлургии, где он, благодаря относительной дешевизне и простоте получения, применяется в качестве одного из основных элементов для легирования сталей и чугунов. При этом легированные хромом стали, сохраняя базовые эксплуатационные характеристики, дополнительно обретают присущие Cr полезные свойства в виде высоких показателей:

- твердости;

- коррозиестойкости;

- жаропрочности.

Легированными называются стали, содержащие, помимо С и других обычных примесей, добавки определенного количества легирующих металлов (Cr, Ni, Mo и др.), а также Mn и Si в дозировках 0,83…1,22 %.

Сообразно объемному содержанию легирующей композиции такие стали подразделяют на три большие группы:

- низколегированные (суммарное количество легирующего компонента ≤ 2,51 %);

- легированные (2,51…10,2 %);

- высоколегированные (> 10 %).

В свою очередь, по признаку целевой эксплуатации, легированные стали могут быть:

- конструкционными;

- инструментальными;

- принадлежать к категории сталей специального назначения.

Конструкционные легированные стали

маркируют при помощи цифр и буквенных аббревиатур (напр. 15Х, 10Г2СД, 20Х2Н4А и т.д.). Двузначное цифровое сочетание в начале марки отображает среднее содержание С в сотых долях %. Большой буквой русского алфавита обозначается название легирующего элемента, в частности: Б – (Nb), Н – (Ni), Ф – (V), В – (W), М – (Mo), Х – (Cr), Г – (Mn), П – (P), Ц – (Zr), Д – (Cu), Р –(B), Ч – редкозем, Е – (Se), С – (Si), Ю – (Al), К – (Co), Т – (Ti), А – (N) только в середине обозначения.

Цифровые значения после буквенной аббревиатуры указывает на процентное содержание легирующего элемента. Если же цифры отсутствуют, то это значит, что концентрация легирующего элемента – ≤ 1,5 %.

Основной объем легированных конструкционных сталей выплавляют в категории качественных (напр. 30ХГС).

Если в конце названия марки расположена буква «А», это значит, что данная сталь причисляется к категории высококачественных легированных сталей (напр. 30ХГСА).

Наличие буквы «А» в середине марки (напр. 16Г2АФ), говорит о том, что данная сталь была также подвергнута легированию азотом.

Буква «Ш» после черточки в конце названия марки свидетельствует о ее принадлежности к категории особовысококачественных легированных сталей (напр. 30ХГС-Ш, 30ХГСА-Ш).

Если конструкционная легированная сталь является литейной, в конце обозначения марки добавляется буква «Л» (напр. 15ГЛ, 40ХНЛ и т.д.).

Конструкционные легированные хромистые стали (0,6…1,6 % Cr), характеризуются повышенными пределами прочности, твердости и пластичности в сочетании с высокой хладостойкостью. Наличие хрома способствует также снижению относительного удлинения. Так, предел прочности обычной стали 40 составляет 580 МПа, текучести – 340 МПа, показатель относительного удлинения – 19 %. В хромистой же стали марки 40Х значения аналогичных показателей изменяются, соответственно, до 1000 МПа, 800 МПа и 13 %. Такие стали незаменимы в производстве валов, зубчатых колес, толкателей, червячных передач, метизов и другой промышленной продукции.

Конструкционные стали легированные хромом

Инструментальные стали, легированные Cr

В марках сталей данного назначения (напр. 9ХФ, 7X3, 3Х2В8Ф и др.) начальная цифра обозначает среднее содержание С в десятых долях %, при условии, что в стали его содержится < 1 % (ГОСТ 5950-2000 «Прутки, полосы и мотки из инструментальной легированной стали»). При концентрации С ≥ 1 % цифровой индекс в начале марки отсутствует. В остальном распознавание марок инструментальных сталей проводится по аналогии с легированными сталями конструкционного назначения, за исключением того, что в марках данных сталей нет завершающей буквы «А», поскольку все марки инструментальных легированных сталей принадлежат к категории высококачественных.

Из инструментальных хромистых легированных сталей изготавливают:

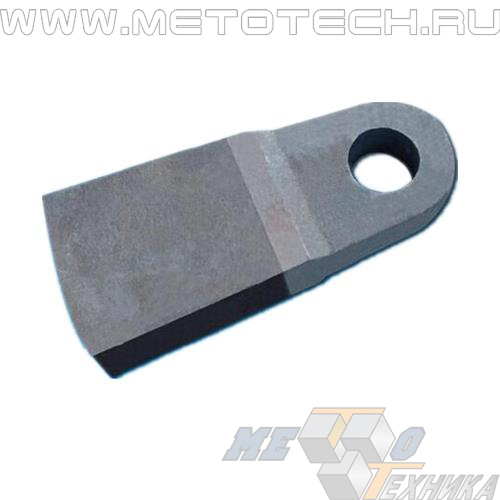

- режущий и измерительный инструмент (7ХФ, 9ХФ, 9ХС, 9ХВГ, 9Х5ВФ, Р6М5, Р9, Р12, Р18, Р6МЗ, Р9К5, Р9К10, Р18К5Ф2 и др.). Буква «Р» в начале обозначения марки стали означает «режущая», цифра за буквой «Р» указывает на процентную концентрацию W (от 8 до 19%);

- накатной инструментарий и штампы холодного/горячего деформирования (Х6ВФ, 9X1, Х12Ф1, ХВГ, ЗХ2В8Ф, 4Х8В2,5ХНВС, 4ХС, В2С, 6Х6ВЗМФС, 8Х4ВЗМЗФ2 и др.).

Инструментальные стали легированные хромом

Хромистые стали специального назначения

К данной категории относятся хромистые стали с особыми эксплуатационными свойствами, определяющими способность эффективно противостоять износу, коррозии, высоким температурам, образованию поверхностной окалины и другим негативным факторам. Содержание С и легирующих компонентов в маркировке этих сталей отображается по аналогии с марками сталей конструкционного назначения. По отношению к литейным сталям специального назначения в конце названия марки добавляют букву «Л», (напр. 20Х23Н13Л и т.д.).

Коррозиестойкие (нержавеющие) хромистые стали

Всем известная «нержавейка» — повсеместно распространенная сталь, невосприимчивая к воздействию окислительных и коррозионных процессов. Устойчивость к коррозии начинает проявляться уже при введении в Fе 10…12 %. Популярные же марки нержавеющей стали содержат 17…19 % Cr и 8…13 % Ni.

Из легированных хромом коррозиестойких сталей марок 12X13, 20X13 изготавливают элементы топливной аппаратуры, соединительные узлы трубопроводов, клапаны для ДВС, предметы быта, а из сталей марок 28X13 и 40X13 – хирургический инструментарий, пружины и прочие детали, предназначенных для работы в малоагрессивных средах (воздух, вода, водяной пар и т.п.). Серьезную проблему при получении нержавеющих хромистых сталей представляет процентное содержание в ней углерода, при взаимодействии с которым Cr образует карбиды (Cr,Fe)7C3 и (Cr,Fe)23C6. Наличие карбидных включений, повышая способность сталей к термоупрочнению, одновременно снижает степень коррозионной стойкости. В результате на атомарном уровне возникает опасная межкристаллитная коррозия.

Вот почему способом повышения коррозиестойкости хромистых сталей при сопутствующем усилении полезных качеств (жаропрочность, износостойкость, пластичность и т.д.) является создание марок с низким содержанием С, а также введение в состав легирующей композиции, наряду с Cr, добавок Ni и Ti. Это, например, стали марок Х18Н9, Х18Н9Т, а также 0Х18Н9Т (< 0,08% С), 00Х18Н9Т (углерода < 0,04 % С) и 000Х18Н9Т (< 0,02% С).

Такие стали, имея хороший показатель свариваемости, применяются для изготовления труб, выхлопных сопел, элементов камер сгорания, диафрагм, турбин, заправочных емкостей и других технических изделий сходного функционала.

Жаростойкие (окалиностойкие) хромосодержащие стали

Жаростойкими (окалиностойкими) называют группу сталей, устойчивых к воздействию коррозии в агрессивных средах при температурах ≥ 500°С. Из жаростойких сталей без дополнительных прочностных свойств изготавливают изделия, предназначенные для эксплуатации в ненагруженных или слабонагруженных состояниях.

Жаростойкость (окалиностойкость) – показатель, характеризуемый способностью препятствовать окислению в условиях высоких температур. Чтобы повысить степень окалиностойкости, стали легируют элементами, благодаря наличию которых они обретают способность сопротивляться процессу интенсивного окисления с образованием толстого слоя окалины. Наиболее эффективны для достижения данной цели легирующие композиции, основными составляющими которых являются Cr, Ni и Si. За счет введения в сталь определенного количества этих компонентов в поверхностном слое происходит образование тонкой, но очень плотной оксидной пленки, приостанавливающей дальнейшее окисление отливки или готового изделия.

Наиболее часто используемым легирующим элементом в окалиностойких сталях является хром (Cr). Температурный порог окалиностойкости стали находится в прямо пропорциональной зависимости от процентного содержания в ней хрома. Так, при наличии 10-13% Cr сталь становится окалиностойкой в температурном режиме ≤ 760 °С. С увеличением содержания Cr до 16-18% порог окалиностойкости повышается до 850-950 °С. Достичь окалиностойкости в режиме ≥ 1000 °C удается при вводе в состав расплава ≥ 25% Cr (например сталь 15Х28).

Легирующая композиция таких сталей, в зависимости от комплекса требуемых свойств, может быть представлена множеством химических элементов, но ведущее место в них всегда занимают Cr и Ni, вследствие чего такие стали носят название хромоникелевых (в маркировке применяют аббревиатуру ХН). Характерными особенностями большинства хромоникелевых сталей, помимо термостойкости, являются также высокая стойкость к коррозии, немагнитность, пластичность и хорошая свариваемость.

Нержавеющие стали легированные хромом

Маркировка

Свойства и состав хромоникелевых сталей отображены в их маркировке. Буквы отображают названия легирующих элементов, цифры – процентную концентрацию в составе легирующей композиции. Так, сталь марки ХН32 является хромоникелевой и содержит 32% Ni, а сталь марки ХН78 – хромоникелевая с наличием 78% Ni.

Категорию жаростойких сталей подразделяют на четыре основные группы:

- хромистые стали ферритной группы;

- хромокремнистые стали мартенситной группы;

- хромоникелевые стали аустенитной группы;

- хромоникелевые стали аустенитно-ферритной группы.

Применение

Хромистые стали ферритной группы применяются для производства сварных конструкций, эксплуатируемых при отсутствии ударно-деформационных воздействий и температурах ≥ –20 °C. Из них, в частности, изготавливают трубы теплообменников и пиролизных устройств, в т.ч. работающих в условиях агрессивных сред; чехлы термопар, электроды искровых свечей зажигания. Порог окалиностойкости – ≤1100 °C. Примеры: 15Х25Т, 15Х28.

Из хромокремнистых сталей мартенситной группы (сильхромы) изготавливают производят изделия, работающие в температурном режиме до 500 °C (клапаны авиамоторов и автотракторных ДВС, крепёжную арматуру двигателей и т.д.). Пример: 40Х10С2М, 40Х9С2. При температурах свыше 500 - 600 °C прочность сильхромов резко падает. Поэтому в форсированных двигателях и дизелях вместо сильхромов применяют жаропрочные аустенитные стали.

Хромоникелевые стали аустенитной группы используют для выпуска листовой, трубной и арматурной продукции, работающей в условиях пониженных нагрузок. Из таких сталей изготавливают также элементы печей, эксплуатируемых в воздушной и углеводородной средах при температурном режиме 1000…1200 °C. Примеры: 10Х23Н18, 20Х25Н20С2.

Хромоникелевые стали аустенитно-ферритного класса являются распространенным исходным материалом для производства малонагруженных изделий, эксплуатируемых в условиях высоких температур (трубы для пиролиза метана, пирометрические и манометрические трубки, поддоны для термоагрегатов и т.д.). Порог окалиностойкости – 950-1150 °C. Пример: 20Х23Н13.

Наиболее востребованный сортамент марок жаростойких сталей: 15Х11МФ, 15Х5М, 13Х14Н3В2ФР, 12Х18Н12Т, 12Х13, 08Х18Н10Т, 15Х25Т, 10Х23Н18,40Х10С2М, 20Х23Н13, 20Х25Н20С2 и др.

Жаропрочные хромистые стали

Жаропрочными называют высоколегированные окалиностойкие стали, не только способные препятствовать окислению в высокотемпературном режиме, но и обладающие возможностью долговременно сохранять в этих условиях требуемые показатели прочности в сложнонагруженном состоянии (без выраженной остаточной деформации с последующим разрушением).

Важнейшие характеристики жаропрочности – показатели ползучести и длительной прочности.

Ползучестью называют явление постоянной деформации под воздействием непрерывной напряженности.

Длительной прочностью считается степень условной напряженности, под воздействием которой сталь при определенной температуре подвергается разрушению в течение заданного периода времени.

В состав легирующих композиций при выплавке таких сталей, помимо Сг, Ni и Si, дополнительно вводятся Ti, Mo, V и другие химические элементы с высокими прочностными характеристиками.

Жаропрочные стали легированные хромом

Категории жаропрочности и окалиностойкости пребывают в тесной взаимосвязи. Жаропрочные стали всегда являются окалиностойкими. Все жаропрочные стали, будучи одновременно жаростойкими, способны препятствовать образованию окалины при 1150…1250 °С.

Высоколегированные жаропрочные стали, как и жаростойкие, в силу различия в технологиях легирования, могут быть причислены к классам:

- ферритных (08Х17Т, 1Х13Ю4, 05Х27Ю5);

- мартенситных (20Х13, 30Х13);

- мартенситно-ферритных (15Х12ВН14Ф);

- аустенитных (37Х12Н8Г8МФБ).

В то же время стали каждого из перечисленных классов по типу упрочнения могут являться:

- карбидными;

- интерметаллидными;

- смешанными (карбидно-интерметаллидными).

Наибольшее количество сталей жаропрочной группы, эксплуатируемых в условиях повышенных температур, представлено аустенитными сталями, имеющими хромоникелевую и хромомарганцевую основу с включением дополнительных легирующих элементов.

Жаропрочные стали находят применение в производстве пароперегревательной техники, из них изготавливают трубопроводы высокого давления, лопатки газопаровых турбин, детали реактивных двигателей и другие термостойкие высоконагруженные изделия.

Наиболее востребованный сортамент марок жаропрочных сталей: ХН23Т, Х23Ю5Т, Х27Ю5Т, ХН70Ю, ХН55ВМКЮ, ХН45Ю, 12МХ, 25Х1МФ, 15Х1М1Ф, 15Х5М, 15Х5М, 16Х11Н2В2МФ, 12Х18Н12Т, 37Х12Н8Г8МБФ и др.

Хладостойкие хромистые стали

Хладостойкими называют металлы, способные препятствовать деформационным разрушениям при низких температурах. Особенность низкотемпературной эксплуатации заключается в ужесточении требований к таким свойствам металла, как пластичность и вязкость.

Категория хромистых сталей, которым присущи особые химические свойства, включает в себя группу хладостойких сталей, сохраняющих свои функциональные характеристики в режиме температур –40…–80°С.

Группа хладостойких хромистых сталей, в свою очередь, условно подразделяется на следующие основные подгруппы:

1. Стали, механические свойства которых полностью сохраняются в температурном режиме ≤ –60 °С. Их используют в качестве основных конструкционных материалов для создания холодильных машин, а также различных изделий в т. наз. северном исполнении. К этой подгруппе относят марки высококачественных углеродистых и низколегированных сталей в ферритном и перлитном классах, с наличием ОЦК-решетки.

Примечание 1. Стали перлитного класса – это низко — и среднелегированные, наиболее распространенные как конструкционные, так и инструментальные стали. Стали перлитного класса содержат любое количество углерода, но менее 2,14 % С (мало-, средне- высокоуглеродистые стали). Суммарное содержание всех легирующих элементов – не более 5 % (сумма легирующих элементов меньше 5 %). К сталям перлитного класса относятся различные конструкционные стали, применяемые для изготовления деталей машин, а также инструментальные.Примерами сталей перлитного класса могут служить: 15Х, 40ХГ, 20ХН3А, 25ХГС, 20ХГР, 38ХН3МФ (машиностроительные); 16Г2АФ, 15ХСНД (строительные); 35ГС, 20ХГ2Ц (арматурные); 70С3А, 50ХГФА (пружинные), ШХ9, ШХ15СГ (шарикоподшипниковые); 16М, 25Х1МФ (жаропрочные (котельные)); 9ХС, ХВГ, 5ХНВ, В2, 4Х3ВМФ (режущие и штамповые).

Примечание 2. Объемноцентрированная кубическая (ОЦК) решетка (К8) — пространственная кристаллическая решетка с элементарной ячейкой в виде куба, в вершинах и центре объема которого находятся атомы. Объемноцентрированная кубическая решетка относится к кубической сингонии. Основу ОЦК-решетки составляет элементарная кубическая ячейка , в которой положительно заряженные ионы металла находятся в вершинах куба, и еще один атом в центре его объема, т. е. на пересечении его диагоналей. Такой тип решетки в определенных диапазонах температур имеют железо, хром, ванадий, вольфрам, молибден и др. металлы.

2. Вторая подгруппа представлена хладостойкими хромистыми сталями с 0,2…0,3% углерода, сохраняющими показатели вязкости/пластичности при понижении температуры до 170 К. Такие стали в большинстве случаев подвергаются дополнительному легированию никелем, титаном, молибденом, другими химическими элементами. Сюда можно причислить, к примеру, марки низкоуглеродистых ферритных сталей (08Х18ГБ, 08Х17Т, 08Х12Т1, 12Х17 и др.), содержащих 2-5% Ni и эксплуатируемых при 210…150 К.

3. В состав третьей подгруппы включены хромистые стали, которые способны не утрачивать функциональных свойств при температурах до 77 К (точка закипания жидкого N). К ней причисляют большинство не подверженных охрупчиванию сталей, легированных Al, Ti и Cu.

4. В четвертую подгруппу входят стали, предназначенные для эксплуатации при температурах ниже 77 К (например, 10Х11Н23Т3МР (ЭП33), 03Х20Н16АГ6). Такие стали незаменимы при создании космической техники, аппаратуры для производства и потребления водорода, а также в сфере экспериментальной физики.

Наиболее востребованный сортамент марок жаростойких сталей: 0Х2Н4ВА, 12ХН3А, 15ХМ, 38Х2МЮА, 30ХГСН2А, 40ХН2МА, 20Х2Н4ВА, 12Х18Н10Т, 0Н9А, 10Х14Г14Н4Т (ЭИ711), 03Х13АГ19 (ЧС36), 07Х21Г7АН5 (ЭП222), 10Х11Н23Т3МР и др.

Легирование чугунов хромом в сочетании с другими элементами

Продукция, изготавливаемая из обычных чугунов, помимо таких полезных качеств как высокая прочность и твёрдость, характеризуется свойствами, в ряде случаев ограничивающих эксплуатационные возможности (например, хрупкость).

Значительно расширить спектр функциональных свойств удается путем введения в состав расплавов определенных добавок различных легирующих элементов. За счет применения технологии легирования чугунов обеспечивается возможность дополнительного придания им:

- механической прочности;

- жаростойкости;

- жаропрочности;

- износостойкости;

- пластичности;

- других полезных характеристик.

Легированные чугуны со специальными свойствами

Это чугуны, относимые к категориям жаростойких, жаропрочных, износостойких и коррозиестойких. Наличие требуемых специальных свойств обеспечивается за счет введения в состав легирующей композиции таких химических элементов, как Cr, Ni, Mn и, в меньших количествах, некоторых других (Al, Si, V, Mo и т.д.). Углерод в легированных чугунах представлен карбидами или графитом. Металлооснову могут составлять феррит, перлит, аустенит и мартенсит.

По общему объему легирующей композиции легированные чугуны условно подразделяют на группы:

- низколегированных (объем легирующей композиции до 2,5 %);

- среднелегированных (объем легирующей композиции 2,5…10 %);

- высоколегированных (объем легирующей композиции > 10 %).

В зависимости от преобладания содержащихся в составе чугуна элементов легированные чугуны условно подразделяют на классы:

- хромистых;

- никелевых;

- силицидных;

- алюминиевых и т.д.

Чугуны легированные хромом

Каждый из легирующих элементов обогащает чугун собственными специфическими свойствами.

Cr –– основной легирующий элемент – выполняет ферритообразующую и карбидообразующую функцию, обеспечивая, к тому же, высокие показатели износо-, коррозие- и термостойкости хромистых чугунов.

Придание чугунам износостойких характеристик обеспечивается благодаря наличию в их структуре карбидной упрочняющей фазы. Критерием определения степени износостойкости является обеспечиваемый карбидной фазой уровень твердости. Наивысшая износостойкость присуща чугунам, имеющим в своем составе карбиды (Cr, Fe, Mn)7С3, в два раза более твердые, чем карбиды цементитного типа. Минимальное количество содержащегося в чугуне Cr, необходимое для образования карбидов (Cr, Fe, Mn)7С3 при 3% содержании С, может колебаться в довольно широком диапазоне (11…28%).

В экономно легированных чугунах (до 2,5 % Mn и 1,5 % Ni) при 3% С содержание Cr, необходимое для получения 100 % карбидов (Cr, Fe, Mn)7С3, должно составлять >17 %.

Для того, чтобы придать высокую коррозионную стойкость чугуну, эксплуатируемому без дополнительной термообработки, требуется введение в его состав ≥ 22 % Cr при 3% содержания С.

Ni в составе чугуна, являясь аустенитообразующим элементом, способствует повышению характеристик вязкости, пластичности и устойчивости к коррозии.

Mn в составе легирующей композиции выполняет, главным образом, функцию стабилизирующего элемента и катализатора, делая процессы карбидообразования и аустенитизации более интенсивными и ровными.

Согласно ГОСТ 7769-82 наличие тех или иных специальных свойств чугуна и процентный состав химических элементов в легирующей композиции отображает маркировка. Так, например, ИЧХ4Г7Д – марка износостойкого чугуна, легированного 4% Cr, 7% Mn и до 1% Cu; ЖЧХ2,5 – марка жаростойкого чугуна, легированного 2,5% Cu; ЧХ32 – марка хромистого чугуна с содержанием до 32% Cr; ЧН19Х3Ш – марка чугуна никелевого жаропрочного, в составе которого наличествуют 19% Ni, 3% Cr с шаровидным графитом и т.д.

Легированные чугуны со специальными свойствами, в т.ч. хромистые, являются универсальным конструкционным материалом, применяемым во многих отраслях промышленности. Их широко используют при изготовлении работающих в условиях интенсивного коррозионного, абразивного и гидроабразивного износа машин и механизмов для добычи полезных ископаемых и обогащения руд, металлургии, энергетики, производства стройматериалов и строительной спецтехники, другого оборудования сходного назначения.