Обыкновенная сталь (железоуглеродистый сплав, содержащий более 45% железа и с объемом углерода до 2,14%) имеет определенную прочность, твердость, коррозионную стойкость, хладо- и жаростойкость, сопротивляемость нагрузкам. Когда же требуется получить сталь «особого назначения» с улучшенными характеристиками для конкретных условий эксплуатации, ей придают необходимые свойства. Для этого во время выплавки в состав стали вводят дополнительные химические элементы.

Процесс ввода добавок называют легированием (от немецкого «legieren» – «сплавлять»), а полученные стали – легированными. В современной металлургии используют разные способы легирования. Самым распространённым способом является введение в жидкий расплав металла специальных материалов в виде сплава железа с одним или несколькими химическими элементами. Такие материалы называются ферросплавами.Производство ферросплавов

Ферросплавы получают из шихтовых материалов (руды или рудного концентрата) путём восстановления окислов основного химического элемента. Руду применяют в том случае, если содержание элементов для восстановления в ней достаточно высоко. Если в руде мало нужных элементов, то используют подготовленный рудный концентрат. Например, ферровольфрам (основные марки ФВ65, ФВ70, ФВ70Б) производится из вольфрамитового и шеелитового концентратов, содержащих свыше 55-65% триоксида вольфрама (WO3), а ферромолибден (основные марки ФМо52, ФМо55, ФМо58, ФМо60) – из молибденового концентрата, в состав которого входит не менее 53-58% молибдена (Mo).

Измельчённую руду или концентрат загружают в специальную ферросплавную электропечь, добавляя так называемый восстановитель (уголь, кокс, полукокс, торфяные брикеты и т.п.), более прочный и химически активный к базовому химическому элементу. В процессе плавки восстановитель извлекает ценный (ведущий) элемент из исходного сырья, а железо растворяет его, сплавляется с ним, выводит из зоны химической реакции, препятствуя обратным процессам. В итоге получается ферросплав с высоким содержанием нужного химического элемента. Конечная продукция может иметь вид кусков различных фракций, размер которых определен ГОСТами (в среднем 20-50 мм), а также блоков, чушек, гранул и т.п.

Производство стали

Как было упомянуто в начале статьи, сплав на основе железа называется сталью в том случае, если он содержит не более 2,14% углерода, плюс незначительное количество примесей, доля каждой из которых не превышает 1 % от общего объема металла. Таким образом, задача производства стали заключается в удалении из расплавленного исходного сырья (руды, чугуна, металлического лома, стружки и т.п.) лишнего углерода, а также минимизации вредных примесей – фосфора и серы, которые придают стали хрупкость и ломкость.

Процесс выплавки стали состоит из нескольких этапов. На первом, окислительном этапе, расплавляется шихта, происходит процесс окисления ряда химических элементов, включая углерод, фосфор превращается в первичный шлак, который удаляется из печи. На втором этапе расплав хорошо прогревается и закипает – сгорает лишний углерод и снова удаляют шлак. На третьем, восстановительном этапе, металл раскисляют (удаляют растворенный кислород), переводя серу в шлак, в расплав вводятся легирующие добавки для того, чтобы химический состав металла довести до заданного ГОСТами, и готовят к выпуску.

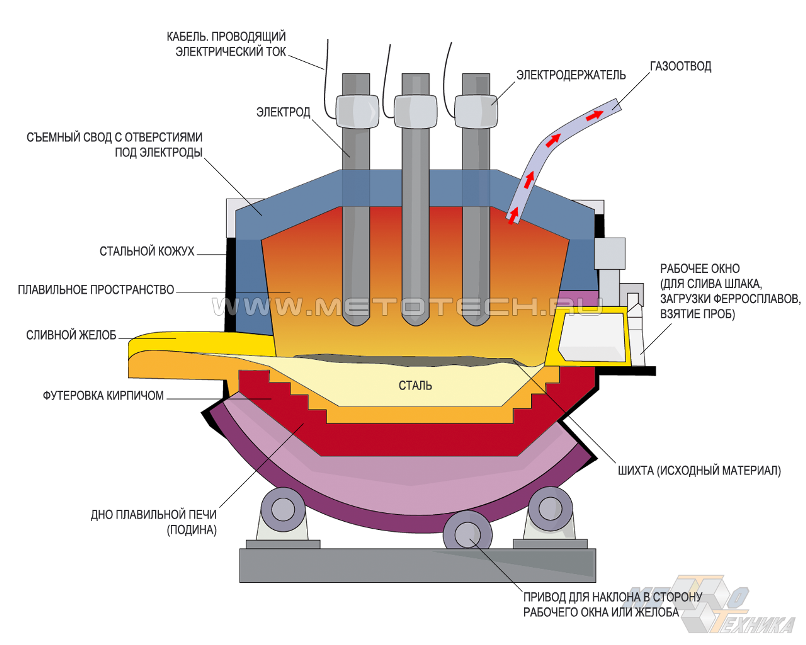

Рисунок 1. Конструкция печи для выплавки стали.

Легирование ферросплавами

Чтобы довести сталь до предусмотренного ГОСТом химического состава используют ферросплавы. Их вводят в разные периоды плавки стали. Например, ферроникель (основные марки ФН4 и ФН6) вводится в первый период – окислительный, из-за того, что никель не окисляется в печи, но содержит водород, который при нагреве превращается в газ. Этот газ и удаляется на втором этапе, в процессе кипения стали. В свою очередь феррониобий (основные марки ФН0, ФН1, ФН2, ФН3 и ФН4) и феррованадий (основные марки ФВд35 и ФВд50) хорошо окисляются, поэтому их вводят в конце плавки стали.

Рисунок 2. Ферросплавы.

Ферросплавы расширяют свойства стали

Легирование стали и сплавов ферросплавами позволяет изменить и улучшить ее физико-механические характеристики. Сталь может быть легирована как одним, так и несколькими ферросплавами.

- Ферровольфрам уменьшает чувствительность стали к отпускной хрупкости, делает ее устойчивой к ударным нагрузкам и вибрации, увеличивает жаропрочность, износостойкость, твердость, прочность, пластичность. Марки «вольфрамовой» стали: 18Х2Н4ВА, 15ХНГ2ВА, 38ХНЗВА, ХВСГ, ХВ4.

- Ферромолибден увеличивает жаропрочность стали, повышает предел прочности и текучести, уменьшает отпускную хрупкость, делает металл более устойчивым к питтинговой коррозии. Марки «молибденовой» стали: 40ХНМА, 38ХМЮА, улучшенные хромом и никелем: 18Х2Н4МА, 08Х17Н13М2Т, 10Х17Н13МЗТ.

- Феррониобий используют для образования мелкозернистой структуры стали, увеличения ударной вязкости, пластичности, жаростойкости, сопротивляемости ползучести, уменьшения межкристаллической коррозии. Марки «ниобиевой» стали: 20Х1М1Ф1БР, 18Х11МВФБ, улучшенные никелем: 03Х16Н15МЗБ, 08Х18Н12Б, 03Х21Н21М4ТБ.

- Феррованадий формирует мелкозернистую структуру стали, уменьшает склонность к деформационному старению, перегреву, ослаблению при отпуске, повышает износостойкость, качество свариваемости, литейные характеристики. Марки «ванадиевой» стали, улучшенной вольфрамом и хромом: Р9, Р18, P6M3, Р9М4К8, Р12Ф4К5.

- Ферроникель применяется для повышения вязкости стали, повышает ее жаропрочность и коррозионную стойкость (в пресной и морской воде), уменьшает скорость закалки, усиливает сопротивляемость старению. Марки «никелевой» стали: 21H5A, ОН6, ОН9, улучшенные хромом: 20ХН, 45НХ, ниобием: 12Х18Н9Т, молибденом: 10Х17Н13МЗТ.

Способы легирования и классификация стали

Помимо технологии легирования стали ферросплавами, в металлургической отрасли применяют еще ряд способов достижения в ней нужной концентрации химических элементов. Это может быть сделано путем сплавления стали с чистыми металлами, природными («сырыми») материалами, отходами производств, вторичным сырьем и т.д. После процесса легирования сталь классифицируют как низко-, средне- или высоколегированную, содержащую до 4%, до 11%, и свыше 11% легирующего элемента, соответственно.

Достоинства и недостатки легирования ферросплавами

Важным достоинством ферросплавов является то, что у большинства из них температура плавления ниже температуры плавления чистого металла. Благодаря этому окислы ведущего элемента ферросплава восстанавливаются при более низкой температуре, и происходит это полнее, быстрее, с меньшими энергетическими и финансовыми затратами. Техническая стоимость легирующего элемента в ферросплаве ниже, чем в чистом металле, что в определенной степени снижает и стоимость стали.

Кроме того, ферросплавы технологичнее чистого металла, они проще растворяются, что упрощает введение легирующего элемента в расплав, способствует минимизации угара и безвозвратных потерь массы легирующего элемента. К недостаткам ферросплавов относят высокую энерго-, трудо- и материалоемкость при их производстве, а также повышенные затраты на дробление, смешение и брикетирование перед отправкой готового продукта потребителю.