Общее определение, габариты, свойства

Ленту и фольгу относят к категории тонкого и сверхтонкого плоского титанового проката. Эти полуфабрикаты имеют значительно меньшую ширину, а в особенности толщину в сравнении с такими продуктами, как плита и лист (рис. 1). Ленту/фольгу производят из чистого технического Ti и его деформируемых сплавов.

Рисунок 1. Образцы титановой ленты и фольги

Размерные параметры

Фольга и лента – самые тонкие изделия в категории «Плоский титановый прокат». Они, как правило, имеют толщину, не превышающую одного миллиметра. В частности, толщина титановой ленты, применительно к функциональному предназначению, обычно варьируется в диапазоне 0,1...0,85 мм; фольги - 2…80 мкм (от 0,02 до 0,08 мм). По ширине лента и фольга, как правило, идентичны (20-220 мм).

Свойства и характеристики

Лента и фольга, как и весь титановый прокат, обладают множеством полезных свойств.

Сочетая в себе высокие характеристики прочности (вшестеро прочнее, чем Al), коррозионной стойкости и жаростойкости, данные полуфабрикаты хорошо поддаются обработке давлением в виде ковки и штамповки. Вдобавок, они намного легче стальных аналогов, что также является существенным преимуществом.

Наряду с перечисленными, к полезным свойствам титановой ленты и фольги можно отнести:

- высокие показатели пластичности, сравнимые с Cu;

- низкую теплопроводность;

- значение предела текучести, сравнимое с аналогичным параметром легированных сталей, что обуславливает возможность эффективного применения метода холодной прокатки;

- хорошую свариваемость;

- магнитную и биологическую нейтральность.

Наличие широкого спектра полезных качеств обеспечивает возможность применения данных титановых полуфабрикатов во множестве промышленных отраслей, где требования к качеству изделий достаточно высоки.

Единственный недостаток описываемой продукции – весьма высокая рыночная цена. Которая, впрочем, окупается сторицей благодаря повсеместной востребованности и оптимальному соотношению параметров «стоимость-качество».

Хранение фольги и ленты должно осуществляться под навесом, а еще лучше – в закрытых складских помещениях, изолированных от воздействия негативных атмосферных факторов. Нельзя также допускать повреждений механического генеза. Продукция производится и маркируется согласно требованиям соответствующих государственных и отраслевых нормативных актов.

Регламентирующие промышленные стандарты

Габариты, механосвойства и особенности поставок рассматриваемой продукции обусловлены требованиями следующих стандартов:

- ОСТ 1 90027-71 «Лента из титановых сплавов»;

- ОСТ 1 90145-74 «Фольга из титановых сплавов».

Химсостав применяемых марок Ti и его сплавов, а также перечень нормативов касательно отбора и подготовки проб отображены, соответственно, в ГОСТ 19807-91 «Титан и сплавы титановые деформируемые. Марки» и ГОСТ 24231-80 «Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа».

Марки и химсостав, требования к качеству

Номенклатура прокатного производства титановой ленты/фольги представлена в табл. 1.

| Продукция | Марки | Габариты, мм | Стандарты | |

|---|---|---|---|---|

| Толщина | Ширина | |||

| Лента | ВТ1-0, ВТ1-00, ОТ4, ОТ4-0 | 0,1-0,85 | 20-22 | ОСТ 1 90027-71, ГОСТ 19807-91 |

| Фольга | ВТ1-0, ВТ1-00, ОТ4, ОТ4-0 | 0,02-0,08 | 20-22 | ОСТ 1 90145-74, ГОСТ 19807-91, ГОСТ 24231-80 |

Для производства ленты и фольги применяют высокочистый титан марок ВТ1-0 и ВТ1-00, а также деформируемые титановые сплавы ОТ4 и ОТ4-0.

В таблице… приведен химический состав технического титана марок ВТ1 и ВТ1-0, а также деформируемых титановых сплавов ОТ4 и ОТ4-0 по ГОСТ 19807-91 и ОСТ 1 9207-91, предназначенных для изготовления полуфабрикатов, включая ленту и фольгу.

Производственные технологии

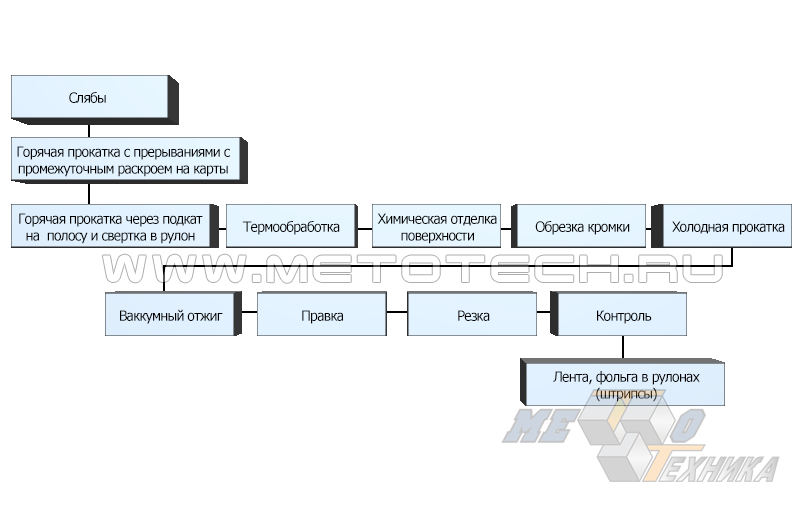

Титановые полуфабрикаты в виде ленты и фольги изготавливают методом холодной прокатки без предварительного разогрева заготовок, хотя полный технологический цикл прокатки из толстых плит-слябов предусматривает их предварительную горячую прокатку для получения подката в виде полос, сворачиваемых в рулоны (рис. 2).

Рисунок 2. Полный технологический цикл производства титановой ленты и фольги

Таким образом, в качестве исходной заготовкой под холодную прокатку ленты используют горячекатаный рулонный листовой подкат. Однако поверхность исходной горячекатаной полосы покрывает окалина в виде оксидного слоя, который перед поступлением заготовки в рабочие валки прокатного стана в обязательном порядке следует разрушить и удалить. Прокатку без этих дополнительных операций осуществлять нецелесообразно, поскольку окалина, проникая в металл под высоким давлением, диффундирует с ним, ухудшая механические свойства готовой продукции. Кроме того, окалина, ввиду высокой твердости ее кристаллов, вызывает преждевременное изнашивание валков.

Известен ряд способов, как удалить окалину, однако чаще всего совместно применяются два из них: термический и химический. На этапе термообработки заготовка подвергается нагреву до высокой температуры, вследствие чего слой окалины покрывается сетью мелких трещин и легко поддается химическому воздействию. Сущность химического воздействия – кислотное травление заготовки до полного растворения поверхностной оксидной пленки. Процедуру травления проводят в водном растворе HCl или H2SO4.

Применение соляной кислоты в качестве травильной жидкости более выгодно по сравнению с обработкой серной кислотой. Важнее всего то, что HCl реагирует с оксидами активнее, чем H2SO4. В результате процесс травления протекает намного быстрее. При этом степень чистоты протравленной HCl металлической поверхности много выше, чем при использовании H2SO4. Еще один существенный плюс в пользу HCl состоит в том, что при ее применении сокращается выделение Н, что сводит к минимуму риск возникновения такого негативного явления, как водородное охрупчивание. Наконец, соляную кислоту после травления легче удалить с поверхности металла, нежели серную.

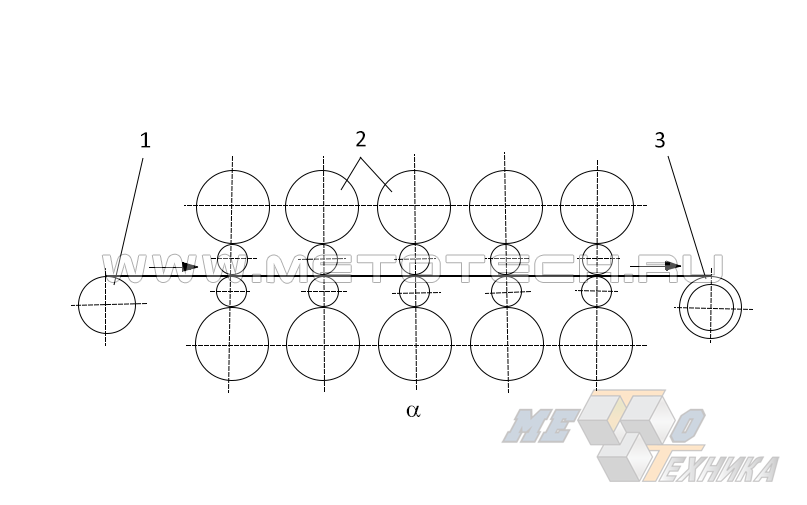

Рулон очищенного от окалины подката проходит этап холодной прокатки на специализированном стане непрерывного действия (рис. 3).

Рисунок 3. Схема стана холодной прокатки: 1-разматывающее устройство; 2-рабочие валки; 3-наматывающий барабан с тянущим усилием.

Сначала заготовка подается в разматывающее устройство стана. Край рулона автоматически отгибается специальным приспособлением и направляется в рабочие валки, обеспечивающие требуемую величину обжатия. Выходящая из валков готовая лента заданной толщины наматывается на барабан, вращающийся с некоторым усилием, и вновь сворачивающим ее в плотный рулон.

Все первичные операции вплоть до заправки края рулона в валки и намотки на барабан 5-6 витков готовой ленты производятся на невысокой скорости (0,51-2,01 м/с). Затем стан начинает функционировать в рабочем режиме со скоростью прокатывания (26-32 м/с). Ближе к завершению процесса прокатки, когда в разматывающем устройстве остается 3-4 витка исходного рулона, скорость протяжки вновь замедляется до заправочного значения.

Следующая после прокатки технологическая стадия – процедура отжига в вакуумной среде, проводимая с целью устранить нежелательный деформационный наклеп и восстановить тем самым пластические свойства металла. С точки зрения структурных преобразований такой отжиг носит рекристаллизационный характер.

Отожженную ленту подвергают финишной правке, именуемой также дрессировкой. Дрессировка – это применяемая в косметических целях холодная прокатка с малой силой обжатия, обычно в диапазоне значений 0,81…1,51%.

В ходе данной процедуры обжимаемый валками тонкий поверхностный слой металла передает оказываемое на него усилие по всему объему дрессируемого участка, вследствие чего происходит выравнивание плоскости с выглаживанием волнистого рельефа.

Дрессировка является последней значимой операцией технологического цикла. После ее завершения готовая лента подвергается продольному раскрою на полосы требуемой ширины и процедурам контроля качества, а затем пакуется для придания товарного вида и отправки потребителю. Фольгу обычно прокатывают из готовой ленты передельным способом, позволяющим избежать непродуктивных финансовых затрат и потери времени на реализацию полного цикла.

Практическое применение

Лента и фольга характеризуются комплексом присущих всей титановой продукции ценных функциональных качеств: высокой степенью прочности, малой удельной массой, коррозиестойкостью, пластичностью, ковкостью, хорошей свариваемостью, немагнитностью, биоинертностью и др. Поэтому их практическое применение имеет столь же широкую сферу, как и всех прочих полуфабрикатов из титана. Однако удобство форм-фактора в виде, прежде всего, малой толщины, позволяет использовать ленту и фольгу там, где применение прочего титанового проката ограничено либо вообще не представляется возможным.

Так, в частности, титановая лента – совершенно незаменимый исходный материал для последующей прокатки из нее фольги и выпуска тонкостенных сварных труб. Из ленты изготавливаются сложные элементы в сфере электровакуумного приборостроения, судостроения, авионики, средств связи, насосных агрегатов, вентиляционных комунникаций, химических емкостей сложной конфигурации, оборудования военно-оружейного назначения.

Титановая фольга применяется в сферах, где востребован материал особо малой толщины. Так, ее использование широко практикуется при создании теплообменного оборудования, электроконденсаторов, вентиляционно-кондиционирующих устройств. Фольга из титана широко применяется в качестве защитного слоя, которым выстилают внутренние поверхности сосудов для хранения агрессивных жидкостей в химической, нефтехимической, медицинской и пищевой отраслях. Многослойную фольгу успешно применяют для изготовления высокопрочных бронежилетов без сколь-нибудь значимого увеличения их массы. Не обходятся без нее и космические аппараты.

Актуальнейшая сфера применения ленты и фольги из титана – медицина. Диагностическое оборудование, хирургический инструментарий, трансплантология, ортопедия сегодня просто не могут обойтись без этих легких, прочных, неподверженных коррозии и магнитным воздействиям, а самое главное – не наносящих вреда человеческому организму материалов.

Научно-технический прогресс развивается стремительными темпами, обуславливая возникновения все новых областей использования титана. Лента и фольга не составляют исключения в данной закономерности.