Во многих областях промышленности требуется изготовление деталей, имеющих высокую сопротивляемость износу различного типа, в частности, абразивному и износу трением. Некоторое увеличение стоимости изготовления деталей за счёт нанесения износостойких покрытий позволяет существенно увеличить рабочий ресурс дорогостоящего оборудования.

В результате достигается сразу несколько важных эффектов:

- Появляется принципиальная возможность эксплуатации деталей и механизмов с износостойким напылением в сложных режимах.

- Увеличивается срок службы обработанных деталей.

- Уменьшается количество циклов профилактики и ремонта.

- Уменьшается время простоя на время обслуживания.

- Как следствие — уменьшается итоговая стоимость эксплуатации из расчёта на год.

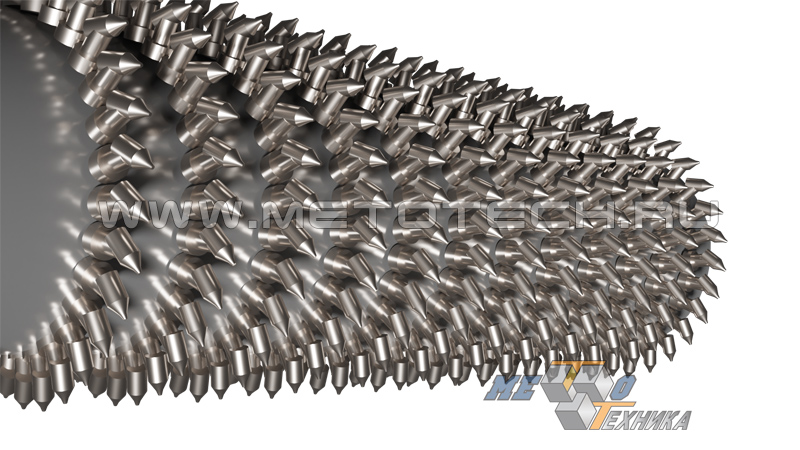

Напыление кобальтового порошка (точнее, сплавов и соединений на базе кобальта) решает задачи повышения износостойкости различных деталей и изделий из металла. В частности, валов, плунжеров, деталей молотковых дробилок и других ударно-вибрационных механизмов, мельниц, цепных транспортёров, бурового оборудования различного типа, зубцов и ковшей экскаваторов и других подобных частей спецтехники, запорной и регулирующей арматуры, различных инструментов и штампов. Также, реже, износостойкие покрытия используются для декоративной защиты различных поверхностей от абразивного и комбинированного износа.

Порошки на основе кобальта используются для атмосферного плазменного, вакуумного, газопламенного и высокоскоростного напыления. В отличие от ряда других соединений, применяемых при использовании данных технологий, кобальтовые порошки характеризуются существенной стоимостью (и, соответственно, повышают стоимость производимого изделия), но при этом обеспечивают один из самых высоких уровней защиты, что сказывается на качестве детали и сроке её эксплуатации. В отраслях, где основная проблема эксплуатации механизмов связана именно с износом, детали с кобальтовым защитным покрытием являются одними из наиболее применимых и окупаемых. Реже используются прутки наплавочные на основе кобальта, предназначенные для ручной обработки деталей.

Рисунок 1. Барабан асфальтного грейдера

Сплавы кобальта со включениями хрома, вольфрама или молибдена называются стеллитами. Первые стеллиты были получены в 1907 году для покрытия кромок лопаток турбин. Позже стеллиты начали использовать для защиты от эрозии различных механизмов. В 1930 годы применение стеллитов коснулось практически всех областей промышленности, включая медицинскую (зубопротезирование). В 1970-х годах были получены сплавы, определившие использование кобальтовых покрытий для изготовления многих двигателей. Сплавы отличаются высоким качеством свариваемости и отличным сопротивлением горячей коррозии и термической усталости.

Наиболее целесообразно нанесение кобальтовых покрытий на детали, применяемые в условиях высокого гидроабразивного износа (что определяет использование в нефтебуровой и химической отраслях), трения металла по металлу (применение в различных подвижных механизмах), с высокими динамическими нагрузками (горнопроходческое оборудование, например) и при высоких температурах (от 700 градусов Цельсия). Порошки на основе кобальта позволяют обеспечить эксплуатацию деталей в более сложных условиях (в частности, при более высоких температурах), чем аналогичные решения на основе железа или никеля.

Таким образом, порошок кобальта, используемый при нанесении покрытий, имеет очень большое значение для промышленности и требуется в настоящий момент практически повсеместно.